Factoren die de prijs van zetwerk beïnvloeden

Er zijn meerdere factoren die van invloed zijn op de prijs van zetwerk. Hieronder behandelen we de 4 factoren die de grootste impact hebben.

Inzicht in de opbouw van de kosten is belangrijk en kan helpen om de kostprijs te verlagen.

De juiste keuzes bij zetwerk

Is de gekozen productiemethode de juiste? Zijn er wijzigingen in het product aan te brengen om kosten te besparen? En natuurlijk: waardoor wordt de prijs van zetwerk beïnvloedt?

Door de juiste keuze te maken kan soms behoorlijk bespaard worden op uw zetwerk. De medewerkers van Tosec hebben als meer dan 40 jaar ervaring met zetwerk. Die kennis zetten we graag in om u van dienst te kunnen zijn. Neem dan ook gerust contact met ons op, wij helpen u graag.

Kosten zetwerk: Waardoor wordt de prijs beïnvloed?

De kosten van het kanten/zetten zijn afhankelijk van directe en indirecte factoren. Directe kostenfactoren zijn het aantal zettingen, productgewicht en plaatafmeting. Indirecte factoren hebben ook invloed op de prijs maar, zoals de naam al doet vermoeden, zijn niet direct te beïnvloeden of staan niet direct in relatie met het product.

Voorbeelden van dit soort kosten zijn het intern transport van en naar de machine, de machineafmetingen, aanwezigheid van de juiste gereedschappen en personeelskosten. Deze factoren worden in dit artikel buiten beschouwing gelaten, omdat de inkoper/constructeur daar vrijwel geen invloed op kan uitoefenen. Zowel de directe als de indirecte factoren hebben invloed op de kostprijs.

Kostenfactor 1. Toleranties en kwaliteit

Een zeer belangrijke kostenfactor bij het kanten/zetten is de tolerantie en de gewenste kwaliteit. Over het algemeen kan aangenomen worden: hoe hoger de toleranties, hoe hoger de prijs. Hogere toleranties kunnen leiden tot:

- een verhoogde productietijd om de toleranties te behalen

- en afkeur van producten wanneer toleranties niet gehaald (kunnen) worden.

Hogere toleranties leidden tot een verhoogde productietijd. Naast de controle bij de kantbank zal er vaak ook een eindcontrole nodig zijn om zeker te weten dat de toleranties behaald zijn. Mocht de tolerantie niet in één keer behaald zijn, dan leidt dit tot extra processtappen. In het beste geval ontdekt de machineoperator dit gelijk en zal hij de bewerking (eventueel met een correctie) nog een keer uitvoeren totdat de juiste tolerantie behaald is. Als het product bij de eindcontrole niet aan de toleranties voldoet, dan zal het product terug naar de machine moeten. Vervolgens moet het product opnieuw op de machine bewerkt worden om de tolerantie te behalen. De productietijd loopt op deze manier snel op.

Bij zeer nauwkeurige maatvoering neemt uiteraard de kans op fouten ook toe. Een volledig gezette plaat kan veelal niet meer gecorrigeerd worden en zal dus geheel opnieuw gemaakt moeten worden met dito bijkomende kosten.

Kosten besparen

Het opgeven van de juiste toleranties kan veel geld besparen. Constructeurs kunnen de neiging hebben om onnodig hoge toleranties op te geven. Met regelmaat blijkt dat, voor het doel dat de constructeur voor ogen heeft, de opgegeven tolerantie niet noodzakelijk te zijn. Het kritisch kijken naar de toleranties en de noodzakelijke maatvoering zijn een uitstekende manier om kosten voor het zetten te besparen.

Kostenfactor 2. Contour i.c.m. de aanslag

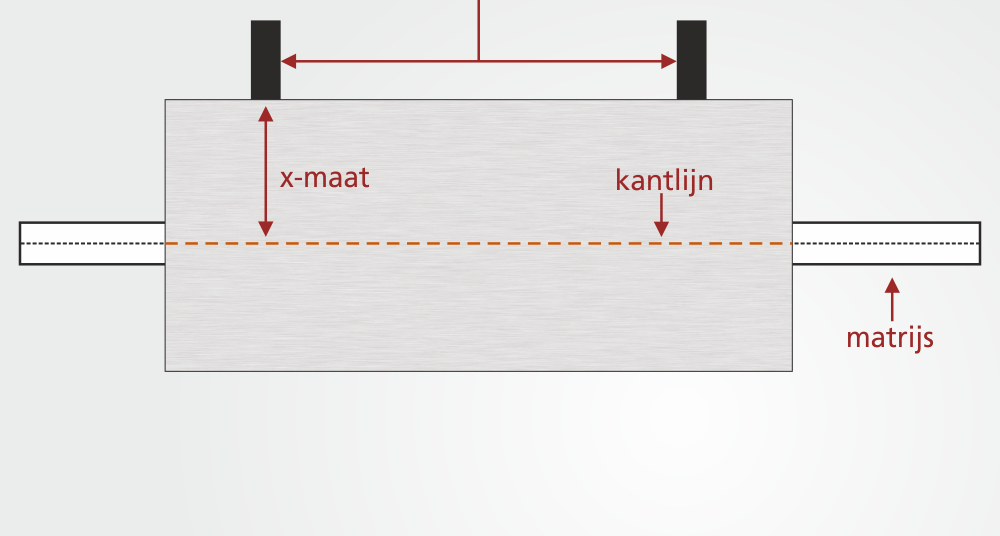

Een kantbank beschikt over een verstelbare achteraanslag. De achteraanslag is zo ingesteld dat de buiging precies op de zetlijn uitkomt.

Bij een volgende bewerking beweegt de achteraanslag opnieuw naar de juiste positie zodat de plaatbewerker het product weer tegen de achteraanslag aan kan drukken. De plaat wordt dan steeds op de juiste plaats gebogen. De toleranties zijn vrij goed te behalen en de plaatbewerker hoeft geen handmatige handelingen te verrichten.

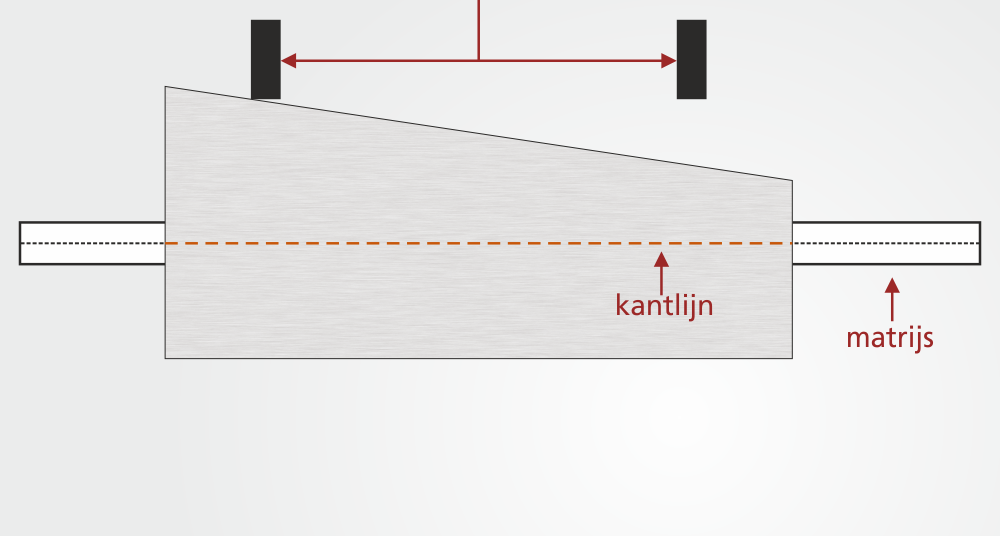

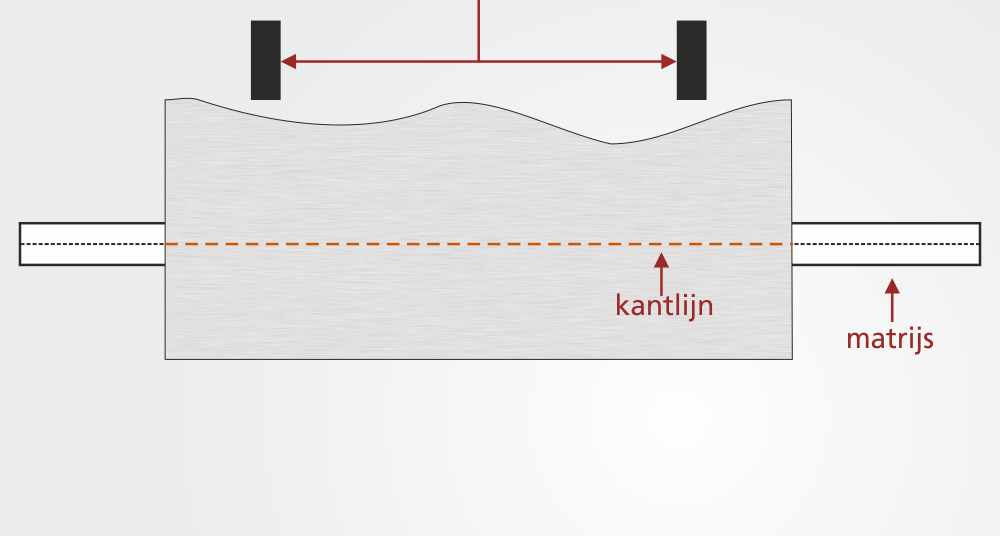

Maar er zijn er ook situaties waarin de plaat niet tegen de achteraanslag geduwd kan worden. Bijvoorbeeld omdat er sprake is van een rond contour of omdat het contour schuin wegloopt. In deze gevallen is het noodzakelijk om de kantlijn handmatig te bepalen. Dit vergt een aantal extra stappen die tijd en geld kosten.

De plaatbewerker moet als eerste de positie van de kantlijn bepalen en deze aftekenen. Vervolgens moet hij het product juist op de kantbank positioneren en tot slot is hij meer tijd kwijt en de kans op fouten neemt toe.

Kosten besparen

In veel gevallen is het niet mogelijk om het contour van het product aan te passen. Deze maakt immers onderdeel uit van de functie van het product. Wat in veel gevallen wel kan, is tijdens het lasersnijden de kantlijnen graveren. De plaatbewerker moet de plaat dan nog steeds juist positioneren op de kantbank, maar hoeft zelf de kantlijn niet te berekenen en uit te tekenen. Soms kan het helpen om een zethulp aan het product te tekenen. Dat is een klein extra deel wat kan dienen als uitslag. Voorbeeld: een organische of ronde vorm is moeilijk goed aan te slaan. Door een klein stukje plaat er bij aan te tekenen met een rechte zijde, kan die dienen als aanslag. Naderhand kan een dergelijke zethulp er afgeslepen worden.

Heeft u vragen? Neem gerust contact met ons op, wij staan voor u klaar

Kostenfactor 3. Productafmeting en -gewicht

Een derde factor die invloed heeft op de prijs van zetwerk is het gewicht en de afmeting van een product. Niet alleen nemen de materiaalkosten toe (die laten we hier buiten beschouwing), ook de bewerkingskosten stijgen:

In de Arbowet is bepaald dat een persoon niet meer dan 25 kg, mag verplaatsen zonder hulpmiddelen. Als het product-gewicht meer is dan 25 kg dan zal er vaak voor gekozen worden om een tweede plaatbewerker in te schakelen die de machineoperator helpt. Ditzelfde geldt voor producten van een dusdanige lengte dat deze niet meer eenvoudig door één persoon te verplaatsen zijn. In deze gevallen kan of (1) een tweede persoon aan de machine worden gezet of (2) er wordt gebruik gemaakt van een hijswerktuig. Wanneer het product-gewicht boven de 50 kg uitkomt én van een dusdanige afmeting is dat één persoon dit niet meer makkelijk kan verplaatsen, dan zullen zowel een extra plaatbewerker als een hijswerktuig nodig zijn om het product te bewerken.

Kosten besparen

Kosten besparen op gewicht en afmeting zijn niet eenvoudig. De constructeur/tekenaar heeft van tevoren goed nagedacht over de afmeting en de product specificaties. Door het gebruik van lichtere materialen of dunnere platen kunnen in bepaalde gevallen toch kosten worden bespaard, bijvoorbeeld door te kiezen voor een hoogsterkte staal.

Kostenfactor 4. Het aantal zettingen

Misschien wel één van de meest logische kostenfactoren is gebaseerd op het aantal zettingen: meer zettingen => meer werk => langer productieproces => hogere kostprijs. Toch zijn er ook hier een aantal zaken om rekening mee te houden:

Bij een groot aantal zettingen bestaat de kans dat het product niet gemaakt kan worden, tenzij de juiste zetvolgorde is bepaalt. Hoewel elke zetting op zichzelf dus al tijd kost, kan dit door de zetvolgorde nog hoger uitvallen. Het product moet immers vaker gedraaid worden, met allerlei extra handelingen tot gevolg. Bovendien komt er meer programmeerwerk bij kijken om de juiste zetvolgorde te bepalen.

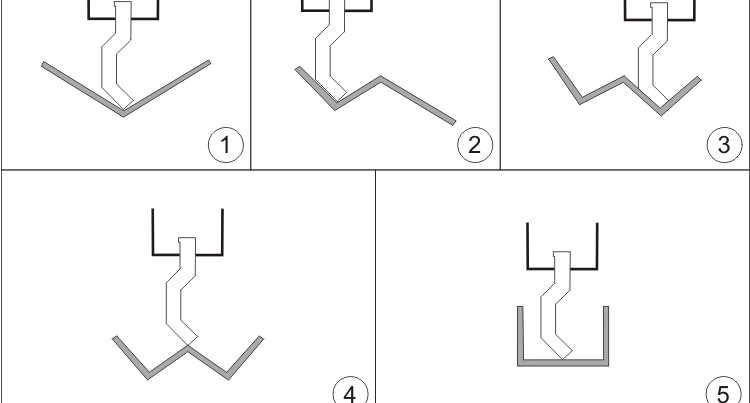

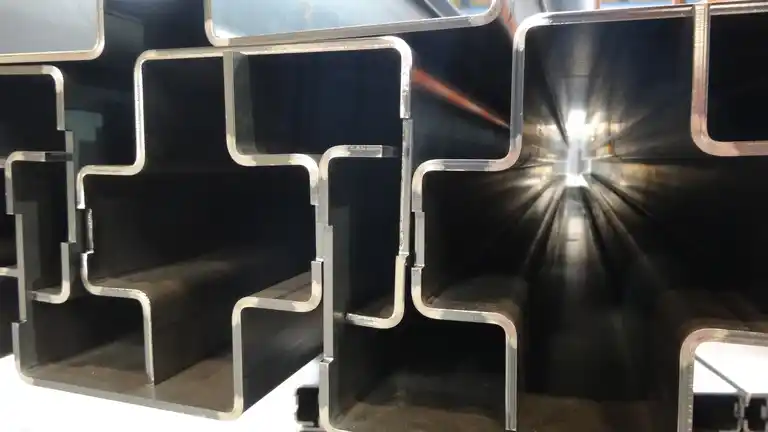

Een voorbeeld: de W-zetting is een handige buigtechniek om een product, met name U-profielen met hoge benen, te maken. Zonder deze W-zetting is het niet mogelijk om bepaalde U-profielen te maken, omdat het materiaal tegen de kantbank aanloopt. Hoewel de W-zetting een handige techniek is, vraagt het tenminste twee extra zettingen. Dit kost extra tijd en heeft een hogere kostprijs tot gevolg.

Kosten besparen

In sommige gevallen is het mogelijk om met een kleine aanpassing een W-zetting te voorkomen. Bijvoorbeeld door een dunnere plaat te nemen, waardoor de benodigde zetkracht lager is en de mes/groefcombinatie kleiner kan zijn. Maar ook door de basis van het U-profiel breder te maken of juist de wanden korter te maken kan een W-zetting voorkomen worden.

Het aantal zettingen beperken is vaak geen optie omdat het product dan niet aan de gestelde eisen voldoet (vorm, afmeting etc.). Wat echter wel kan is ook hier kritisch kijken naar de maten. Soms kan een iets grotere afstand tussen twee zettingen de zetvolgorde drastisch veranderen. In andere gevallen is het handig om twee producten te maken die los van elkaar gezet worden en die twee delen vervolgens weer aan elkaar te lassen. Het product hoeft dan minder vaak gedraaid te worden dan wanneer het uit één product bestaat. Daar staan dan uiteraard wel kosten voor het lassen tegenover.