5 Factoren die de prijs van lasersnijden beïnvloeden

De prijs van lasersnijden wordt door veel verschillende factoren beïnvloedt.

In dit wiki-artikel over de kosten van lasersnijden leggen wij enkele van de meest voorkomende prijsfactoren uit.

Lasersnijden: Waardoor wordt de prijs beïnvloedt?

Hieronder behandelen we een aantal kostenfactoren.

Helaas is het onmogelijk om elk aspect te belichten. Zo heeft ook de routing door de fabriek of de grootte van de machine invloed op de snijkosten. Ook het gemak waarmee de machine ontladen of beladen kan worden kan de prijs beïnvloeden. Deze factoren zijn niet altijd goed inzichtelijk te krijgen. Wij beperken ons daarom tot de volgende 5 factoren.

Kostenfactor 1. Insteken

Insteken is een noodzakelijke stap bij het lasersnijden. Er moet eerst een “gaatje” ontstaan van waaruit het contour gesneden kan worden.

Het insteken kost relatief veel tijd in vergelijking tot lasersnijden. Onderdelen die veel gaten en uitsparingen hebben zullen daarom onevenredig meer tijd kosten om te snijden, dan vanuit de contourlengte te verwachten zou zijn.

Bovendien ligt de snijsnelheid lager als de gaten klein zijn ten opzichte van de plaatdikte. Dit is nodig om een goede snijkwaliteit te krijgen. Wordt het onderdeel echter zuiver functioneel ontworpen, dan zal het voordeel van het extra gaatje in het montagestadium ruimschoots opwegen tegen de extra snijkosten. Daarom is beperken van insteken in de meeste gevallen niet lonend.

Een kostenbesparing op het insteken is wel mogelijk wanneer er niet op het contour wordt ingestoken. Om de hoge kwaliteit te behalen, is het namelijk niet mogelijk om het volledige laservermogen te gebruiken. Zodra er buiten het contour wordt ingestoken en via een aanloop begonnen wordt met het lasersnijden is het volledige vermogen wel te gebruiken. Onder normale omstandigheden is het dus niet lonend om op het contour in te steken. Gebeurt dit echter op een scheiding van twee profielen dan is het wel degelijk lonend omdat hiermee de contourlengte gereduceerd wordt en er materiaal bespaard wordt. Het is dus voor de constructeur van belang om te weten dat het mogelijk is op de contour in steken. Dit noemen we snijden met gezamenlijke snede en kan in principe alleen bij producten met een lange rechte zijde die tegen een ander product aan genest kan worden.

In gevallen dat er veel gaten in een product zitten, is de warmte-inbreng ook veel groter en de kans op kromtrekken wordt eveneens groter. In dergelijke gevallen is boren op onze CNC freesbanken te overwegen.

Kostenfactor 2. Snijden met stikstof of zuurstof

De kosten van het snijgas hebben invloed op de prijs van het lasersnijden.

Zo heeft stikstof een hogere prijs dan zuurstof. Helaas is het niet altijd mogelijk om tussen beide te kiezen en voor het goedkopere zuurstof te gaan. Bij RVS en Aluminium, of een onderdeel waarop een oppervlaktebehandeling plaatsvindt is het in veel gevallen beter om met stikstof te snijden. Stikstof voorkomt namelijk oxidevorming en daardoor blijven de eigenschappen van RVS en aluminium behouden (wordt er met zuurstof gesneden kan er roestvorming ontstaan, waardoor het materiaal wordt aangetast). Het grote voordeel aan snijden met stikstof is het ontbreken van een oxidelaag, waardoor geen extra nabewerkingen als slijpen of verspanen nodig zijn. Het verschil in kosten tussen stikstof en zuurstof kan in sommige gevallen oplopen tot 40%.

Kostenfactor 3. Contour van het lasersnijwerk

Op het eerste gezicht is de contourlengte een voor de hand liggende kostenfactor.

Een langere contour neemt meer tijd in beslag. Bovendien gaat een langer contour vaak gepaard met grote plaatonderdelen waardoor veel sneller van plaat gewisseld moet worden.

- Contourlengte

- Contourgeometrie

- Onbemand snijden

De contourgeometrie heeft ook invloed op de prijs. Door de massatraagheid van de lasersnijder is het niet mogelijk om op volle snelheid een scherpe bocht te maken. Doordat de snijsnelheid lager ligt, kost de kleine contourbewerking extra tijd. Het is raadzaam om scherpe bochten te voorkomen, dit is niet alleen prijstechnisch gunstig, maar verbetert ook de snijkwaliteit en is in veel gevallen veiliger, wanneer het onderdeel in een constructie in de buurt van mensen geplaatst wordt.

Grote en kleine plaatonderdelen hebben beide voor- en nadelen. Zo kunnen veel kleine snijdelen beter onbemand gesneden worden omdat de machine langer bezig is. Bij kleine producten is er echter vaak sprake van korte bochten en snijvoegen, waardoor om allerlei redenen met een lagere snijsnelheid gewerkt moet worden. Bij groter snijwerk zijn de voor- en nadelen precies omgekeerd.

Heeft u vragen? Neem gerust contact met ons op, wij staan voor u klaar

Kostenfactor 4. Gaten snijden

Het snijden van gaten is niet per se een negatieve prijsfactor.

Hoewel het lasersnijden van gaten extra insteektijd en dus snijtijd kost, scheelt het in sommige gevallen een boorbewerking. Bij gaten die kleiner zijn dan de plaatdikte, wordt er meestal alleen een centergat gesneden, ook kan het centreerpunt gegraveerd worden. Dit scheelt op de boorafdeling tijd, omdat het aftekenen van een centreerpunt niet meer nodig is.

Voor het graveren van een center voor te boren gaten wordt gebruik gemaakt van een gravering van het cijfer "4". Het kruispunt is het middelpunt van het te boren gat.

Bij een grote plaatdikte ligt de snijsnelheid lager, HSLA biedt uitkomst

Kostenfactor 5. De plaatdikte

De kosten van het lasersnijden worden mede bepaald door de plaatdikte.

Vanaf ongeveer 5 mm plaatdikte zal bij toenemende plaatdikte de de snijsnelheid afnemen. De plaatdikte wordt voornamelijk bepaald door de functie en niet op grond van de bewerkingskosten. Een dunnere plaatdikte is niet altijd mogelijk. Als alternatief kan in sommige gevallen hoogsterktestaal overwogen kunnen worden.

Een dikker materiaal kun je dan vervangen door dunnere plaat met een hogere treksterkte. Bijv. van staal S235 naar S460 hoogsterkte staal. De hogere kiloprijs kan dan opwegen tegen lichter construeren en sneller kunnen snijden. Voor meer informatie over toepassen van hoogsterkte staal, lees ons artikel daarover.

Bij lage aantallen is het te overwegen of plaatdiktes gecombineerd kunnen worden. In plaats van 4, 6 en 8 mm te gebruiken, kan het onderdeel van 4 mm vervangen worden door een plaat van 6 mm. Dit voordeel vervalt grotendeels als de aantallen toenemen. Het nadeel van de hogere prijs door zwaardere producten kan opwegen tegen het minder moeten wisselen van materiaal.

Kosten besparen door slim nesten

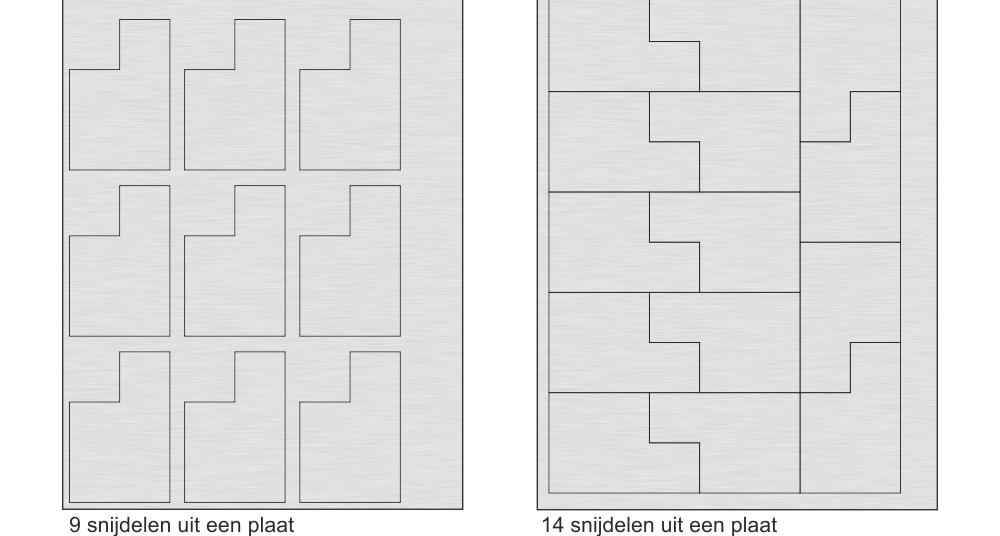

Speciale aandacht bij het besparen van bewerkingskosten verdient het nesten van de te snijden onderdelen.

Door slim te nesten kunnen er meer onderdelen uit één plaat gehaald worden. Hierdoor hoeft er minder vaak van plaat gewisseld te worden en is er sprake van minder restmateriaal. Dit kan bovendien betekenen dat twee onderdelen met één snijbeweging gesneden kunnen worden. Het nesten is zo belangrijk dat Tosec gebruik maakt van eigen nesting software. Doordat wij fulltime nesters in dienst hebben, krijgen deze medewerkers hebben deze collega's zeer ruime ervaring in zo efficiënt mogelijk nesten.

De lagere prijs is in uw voordeel en de vermindering van afval is goed voor het milieu.

Kosten besparen door te investeren in lasersnijden

Lasersnijden heeft het grote voordeel dat eenvoudig en zeer nauwkeurig graveringen aangebracht kunnen worden.

Dit kost weinig tijd maar kan in een later stadium behoorlijke tijd besparen.

Enkele voorbeelden:

- Graveringen t.b.v. positionering van te lassen onderdelen

- Aangeven welke gaten wel en niet voorzien moeten worden van schroefdraad (incl. de bijbehorende maatvoering!)

- Productnummers van onderdelen die weinig onderling verschillen voorkomt fouten in een later stadium

- Positionering van te boren gaten d.m.v. het graveren van een "4" waarbij het kruispunt het center van het gat vormt