Belangrijke punten bij verspaning

Het is elke verspaner wel een keer overkomen: een gereedschap breekt af of loopt vast in het werkstuk.

Verspaning is een ingewikkeld proces, een metaalbewerking afhankelijk van veel factoren; enorme krachten die het gereedschap te verduren krijgt en berekeningen die het verschil maken tussen kwaliteit en schroot.

Waar moet je op letten tijdens verspanen?

De belangrijke punten t.a.v. verspaning zijn onder te verdelen in 3 categorieën:

- Opspanning van het werkstuk

- Gevraagde toleranties

- Materiaalsoort en bijbehorende verspaningsparameters

Werkstuk opspannen

Bij het opspannen van een werkstuk is het belangrijk op een aantal punten te letten:

- Het moet zoveel mogelijk voorkomen worden dat een werkstuk kan gaan trillen.

- Het te verspanen gedeelte moet vrij liggen zodat de inklemming niet in de weg zit tijdens verspanen.

- Het werkstuk moet zo spanningsloos mogelijk opgespannen worden.

Trillingen

Een werkstuk wat ver uit een inklemming steekt, kan tijdens het verspanen gaan trillen. Trillingen zijn goed zichtbaar na verspaning en zorgen voor een ruwer oppervlak.

Ook kan de maatvoering buiten tolerantie vallen en tot afkeur leiden. Door trillingen kunnen de verspaningsparameters verlopen en kan de kracht op de frees toenemen. Voortijdige slijtage of zelfs breuk van het gereedschap kan het gevolg zijn. Bij ruwfrezen is enige trilling niet altijd te voorkomen, maar is daarbij vaak geen probleem omdat er een eindbewerking volgt met minder hoge aanzet of snedediepte. Trillingen zijn vaak moeilijk te zien tijdens verspanen, maar des te beter te horen. In bepaalde gevallen kan het noodzakelijk zijn om uitstekende delen tijdelijk extra te ondersteunen. Indien een opbouw op het machinebed niet voldoet, kan soms tijdelijk een ondersteuning aan het werkstuk gefixeerd worden.

Trillingen kunnen ook veroorzaakt worden door foutieve parameters te gebruiken of door een instabiele opspanningen van het gereedschap. Een lange dunne frees zal veel eerder gaan trillen dan een korte frees. Kies bij voorkeur geen gereedschap wat langer is dan noodzakelijk.

Vrije ruimte voor het gereedschap

Het heeft de voorkeur een werkstuk in zo weinig mogelijk opspanningen te bewerken. Elke nieuwe opspanning kost tijd en de kans op fouten ligt altijd op de loer. Tijdens een opspanning moet het gereedschap vrij bij het te verspanen oppervlak kunnen komen. Gereedschap wat tegen de klem aan loopt tijdens verspanen beschadigd niet alleen het gereedschap maar ook de spangereedschappen.

Spanningsvrij opspannen

Het klinkt zo logisch, maar bij een verkeerde opspanning kunnen dermate hoge krachten gebruikt worden, dat een werkstuk na het bewerken terugveert naar een oorspronkelijke positie en waarbij de maatvoering buiten tolerantie valt. Tosec gebruikt meerdere opties waarbij spanningen tijdens de inklemming minimaal zijn. Zo gebruiken wij elektromagnetische opspanning van plaat. Daarnaast gebruiken we een nulpuntspansysteem met als bijkomend voordeel dat we daarbij buiten de machine kunnen opspannen, om de tijd t.b.v. werkstuk wisselingen tot een minimum te beperken.

Een simpele truuk om spanningen op te vangen is om bij producten waarbij veel buiging tijdens inklemming ontstaat, een tijdelijke ondersteuning toe te passen. Deze kan soms los toegevoegd worden, of met enkele hechtlassen vast gezet worden en na bewerken los geslepen worden.

Drie belangrijke verspaningsfactoren

In de verspaning zijn drie factoren altijd van belang ongeacht de bewerking:

- De snijsnelheid Vc

- De voedingssnelheid (aanzet) Vf

- De snedediepte Ap.

Spaandikte

De combinatie van de voedingssnelheid, de aanzet en de snedediepte heeft een spaandikte tot gevolg. De spaandikte is dus geen direct maar een indirecte verspaningsfactor.

Te dikke of te dunne spanen kunnen een nadelig effect hebben op het verspaningsproces. Bij een te grote spaandikte zal de spaan niet of moeilijk breken, hierdoor kan het gereedschap stuk gaan (korte standtijd). In dat geval heeft de spaandikte ook een nadelig effect op de oppervlaktekwaliteit omdat de spanen als het ware los scheuren van het werkstuk.

Is de spaan te dun, dan voert deze niet genoeg warmte af (zie ook warmte-inbreng tijdens het verspanen). Bovendien is het verspaningsproces niet concurrerend omdat het verspaand volume te laag is. Een dunne spaan met een geringe aanzet kan echter van belang zijn indien een oppervlak met een lage ruwheid gevraagd wordt.

De spaandikte is afhankelijk van veel verschillende factoren. Snijsnelheid, voedingssnelheid en snedediepte, het juiste verspaningsgereedschap en materiaalkeuze hebben allemaal invloed op de spaandikte en zijn bepalend voor het verspaningsproces en de kwaliteit van het product. Voor een optimaal verspaningsproces is de gemiddelde spaandikte van groot belang.

De snijsnelheid (Vc) en het toerental (tpm / rpm)

Het toerental (zie formule) is het aantal omwentelingen per minuut waarmee het gereedschap (in het geval van frezen en boren) of het werkstuk (bij draaien) ronddraait.

Deze instelwaarde [het toerental] wordt door de verspaner ingevoerd in het CNC-programma op basis van de richtlijnen die de gereedschapsleverancier afgeeft voor het type gereedschap in combinatie met de diameter van het gereedschap bij frezen of de omtrek van het werkstuk in het geval van draaien. Het toerental wordt gebruikt in veel berekeningen en formules.

Aan de hand van het toerental is de snijsnelheid (zie formule) in meters per minuut te berekenen. In de praktijk is deze waarde belangrijker dan het toerental omdat deze waarde [snijsnelheid] aangeeft met welke snelheid het gereedschap aan de omtrek beweegt. Het toerental kan gelijk zijn, terwijl de snijsnelheid toeneemt.

Voorbeeld: bij een freesdiameter van 12 mm en een toerental van 400 omwentelingen is de snijsnelheid 15 meter per minuut, terwijl bij een gelijk toerental en een freesdiameter van 24 mm de snijsnelheid 30 meter per minuut is.

Aanzet (Vf)

Een tweede belangrijke waarde die samenhangt met het toerental is de voeding of aanzet (zie formule).

Dit is de afstand die het gereedschap in millimeter per minuut in langsrichting verplaatst. De voeding in millimeter is ook terug te rekenen naar voeding per omwenteling (zie formule). Deze waarde wordt gebruikt bij boren en draaien.

Het vinden van een juiste balans tussen de snijsnelheid en aanzet is erg belangrijk.

Bij een te hoge snijsnelheid in combinatie met een hoge aanzet zal het snijgereedschap breken omdat er teveel materiaal per tand moet worden verspaand. Een te lage snijsnelheid in combinatie met een lage aanzet heeft een nadelige invloed op de productietijd omdat het verspaand volume per tijdseenheid (zie formule) te klein is. Ook zal de oppervlaktekwaliteit in dit geval onvoldoende zijn.

Voor het bepalen van deze waardes zijn richtlijnen opgesteld die verschillen per verspanende bewerking, per gereedschap en per materiaal. Meer over: verspaningsformules.

Snedediepte (Ap)

Aan de hand van deze waarde bepaalt de verspaner hoe diep het gereedschap in het materiaal zal snijden. Als de snedediepte te diep is, zal de snijkracht te hoog zijn en zal het gereedschap breken of het werkstuk verschuiven. Bij een te grote snedediepte kan ook de standtijd flink afnemen, wat een nadelig effect op de productiviteit heeft. Dit gaat echter niet altijd op (zie HSS frezen en axiaal frezen, even verderop).

Als de snedediepte niet diep genoeg is, dan is het verspaand volume te laag. Het gereedschap moet dan erg vaak over het materiaal om de gewenste eindkwaliteit te behalen, waardoor de productietijd onnodig lang wordt.

De snedediepte is erg afhankelijk van de bewerkingsmethode. Alleen al bij frezen zijn er drie methoden waarbij de snedediepte sterk varieert: Hogesnelheidsfrezen met een kleine snedediepte en een hoog toerental, axiaal frezen (plungen) met een grote snedediepte, waarbij de frees uitsluitend op druk wordt belast en gewoon frezen waarbij de freesdiameter, toerental en snedediepte onderling veel kunnen verschillen.

Heeft u vragen? Neem gerust contact met ons op, wij staan voor u klaar

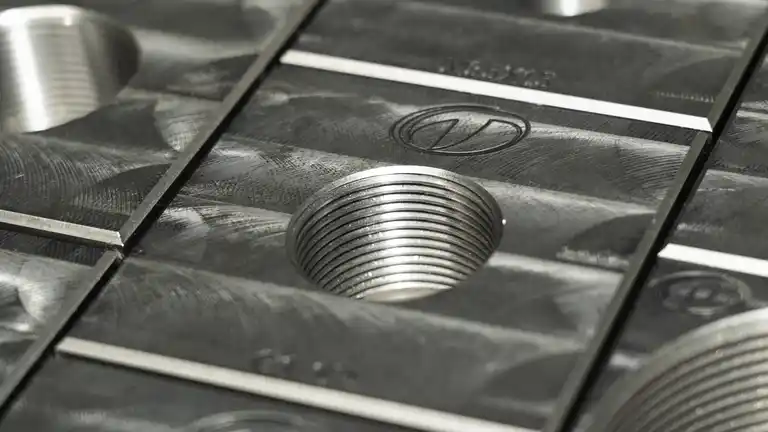

Het juiste verspaningsgereedschap…

In de verspaning is het juiste gereedschap doorslaggevend om tot een goed eindproduct te komen. Niet alleen het materiaal, maar ook de geometrie van het gereedschap zijn bepalend voor de levensduur.

Geometrie van het gereedschap

De geometrie van het gereedschap omvat drie belangrijke variabelen; de wighoek, de vrijloophoek en de spaanhoek.

Deze snijhoeken vormen doorgaans samen een hoek van 90°. Wanneer de wighoek en vrijloophoek groter zijn dan 90° is er sprake van een negatieve spaanhoek. Meer over: Wighoek, spaanhoek en vrijloophoek.

- De wighoek is afhankelijk van de hardheid van het materiaal.

- De vrijloophoek voorkomt wrijving tussen het werkstuk en gereedschap.

- De spaanhoek verminderd de benodigde snijkrachten

Snijkrachten

Tijdens het verspanen ontstaan er verschillende krachten.

Allereerst is er een aanzetkracht, dit is de kracht die het gereedschap uitoefent op het werkstuk. Dan is er nog de terugdrukkracht. Deze kracht ontstaat vanuit het werkstuk en duwt het gereedschap achteruit. Het resultaat van de aanzetkracht – de terugdrukkracht is de hoofdsnijkracht. De daadwerkelijke kracht die het verspanen mogelijk maakt.

De snijkracht wordt mede bepaalt door de spaanhoek, een negatieve spaanhoek vraagt om hogere snijkrachten en een positieve spaanhoek heeft lagere snijkrachten tot gevolg.

Materiaalkeuze snijgereedschap

In algemene zin geldt, dat een harder materiaal krasvorming veroorzaakt in een zachter materiaal.

Deze vuistregel geldt in het bijzonder in de verspaning. Het is essentieel dat het gereedschapsmateriaal harder is dan het werkstuk. Niet alleen in stilstand, maar ook tijdens de bewerking, waar door wrijving hoge temperaturen kunnen ontstaan.

Hardere materialen hebben echter als nadeel dat ze bros zijn en dus sneller breken. Hier moet tijdens het verspanen rekening mee worden gehouden. Verder moet het gereedschapmateriaal:

- Breukbestendig zijn

- Vermoeiingsbestendig zijn

- Temperatuurbestendig zijn

Materialen die aan deze eisen voldoen zijn: snelstaal (HSS of high speed steel), hardmetaal, wolfraamlegeringen, keramische materialen en diamant.

Meer uitleg over: brosse en harde materialen.

Standtijden

Standtijden zijn een belangrijk gegeven in de verspaning.

De standtijd is de tijd dat een gereedschap ingezet kan worden totdat het vervangen of geslepen moet worden. Langere standtijden zorgen voor minder onderbrekingen, waardoor de machine effectiever gebruikt kan worden. In het algemeen geven gereedschapleveranciers geen standtijden af omdat die sterk afhankelijk zijn van externe factoren:

- Materiaal van het gereedschap

- Materiaal van het werkstuk

- De drie snijhoeken

- Snijsnelheden en toerental

- De rondloopnauwkeurigheid

- Het optreden van triling

- Doorbuiging van het werkstuk

- Doorbuiging van het gereedschap

Materiaalkeuze en warmte inbreng

Het materiaal wordt vaak ver voor de verspanende bewerking gekozen door de klant.

De rol van het verspaningsbedrijf is in het beste geval adviserend. Kennis over het materiaal en materiaaleigenschappen, waaronder warmte inbreng is essentieel om tot een goed eindproduct te komen.

Materiaal van het werkstuk

Een niet te onderschatten aandachtspunt bij verspaning is het materiaal van het te verspanen werkstuk.

Elke metaalsoort heeft zijn eigen mechanische eigenschappen. Staal, RVS en aluminium hebben compleet verschillende bewerkingseigenschappen en binnen eenzelfde materiaalsoort zijn er nog vele verschillen. Zo is er hoogsterkte staal, met een hoge taaiheid, waarbij de wighoek groot moet zijn, maar ook slijtvast staal, met een hoge hardheid, waarbij speciaal gereedschap gebruikt moet worden.

Hoewel de materiaalkeuze in veel gevallen vastligt, is het goed om rekening te houden met de mechanische eigenschappen en bewerkingseigenschappen.

Warmte inbreng tijdens het verspanen

Bij het verspanen van metaal ontstaat plaatselijk veel warmte door wrijving tussen het gereedschap en het werkstuk.

De warmte wordt overgedragen naar het werkstuk, het gereedschap en naar de spanen. Het is de kunst om zo min mogelijk warmte in het werkstuk en het gereedschap te brengen en zoveel mogelijk in de spanen. De warmteinbreng heeft nadelige gevolgen voor het gereedschap en het werkstuk.

Teveel warmteinbreng kan leiden tot een structuurverandering van het materiaaloppervlak, waardoor het bewerken moeilijker wordt door hardingsverschijnselen. Ook kan door de warmte het plaatwerk uitzetten, waardoor toleranties moeilijker behaald kunnen worden.

De hoge temperatuur heeft ook nadelige gevolgen voor het gereedschap. Hoewel het gereedschap gemaakt is van materialen die hiertegen bestand zijn, kan de warmte leiden tot kortere standtijden. Zie ook: materiaalkeuze snijgereedschap en standtijden

Omdat de spanen een afvalproduct zijn, is het gewenst om zoveel mogelijk warmte naar de spanen over te dragen. Hierbij is vooral de spaandikte van belang: hoe groter de spanen, hoe meer warmte er afgevoerd kan worden.