Spanning-rek diagram

Het spanning-rek diagram is een methode om de statische belastbaarheid van materialen af te lezen.

Voor veel constructies en materialen, waaronder ook metalen, is belastbaarheid één van de belangrijkste eigenschappen. De belastbaarheid van metalen wordt getest aan de hand van een zogenaamde trekproef. Hierbij wordt een gestandaardiseerde proefstaaf langzaam uitgerekt, totdat deze bezwijkt. De test valt dan ook onder de destructieve testen. Vanaf het startpunt tot het moment van bezwijken maakt het metaal verschillende fases door, die geregistreerd worden in het spanning-rekdiagram.

Gegevens uit het spanning-rek diagram

Uit het spanning-rekdiagram zijn de elastische vervormingsgrens, plastische vervormingsgrens, maximale treksterkte en breukgrens af te lezen die van belang zijn bij het construeren en ontwerpen van metalen constructies.

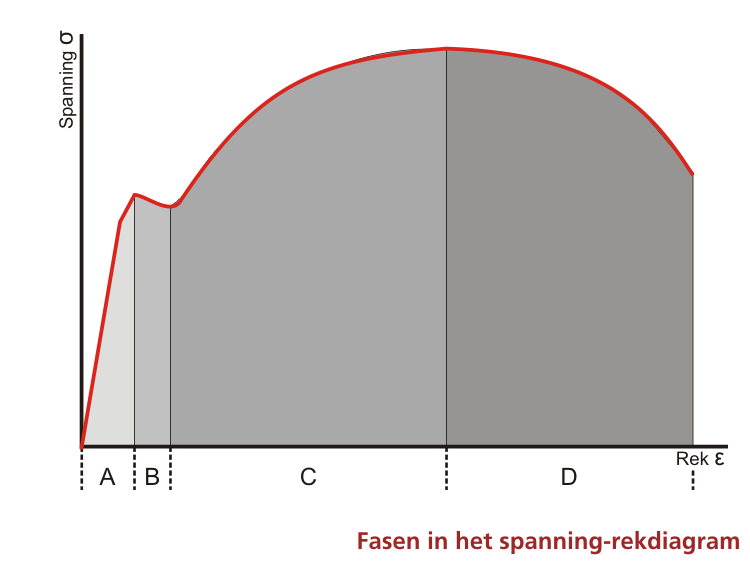

Het is daarmee een belangrijke methode om de belastbaarheid van materialen te meten/af te lezen. Aan de hand van de grafiek zijn bepaalde gebeurtenissen af te lezen die plaatsvinden bij een bepaalde spanning. Het gedrag is meestal in vier fasen te onderscheiden: elastisch gedrag, vloeien, versteviging en insnoering. In de eerste fase is er sprake van elastische vervorming en in de laatste drie fasen is er sprake van plastische vervorming. Elastisch betekent dat de vervorming tijdelijk is, het materiaal veert weer terug naar zijn oorspronkelijke vorm. Bij plastische vervorming daarentegen is de vervorming blijvend. Dit is makkelijk te zien als je een paperclip buigt. Als deze een klein stukje verbogen wordt, veert deze weer terug naar z'n oorspronkelijke staat. Als je de paperclip verder belast komt er een punt waarna de paperclip niet meer geheel terugveert. In dit laatste geval is de vervorming voorbij de elastische fase gekomen en is dus deels blijvend (plastisch) vervormd.

Betrouwbaarheid van metingen

Belangrijk: Het spanning-rekdiagram is betrouwbaar, maar de resultaten zoals weergegeven zijn wel afhankelijk van variabelen zoals materiaalsamenstelling, microscopische onvolkomenheden, fabricagemethodes, productiemethodes, de mate van belasting en temperatuur(verschillen). Hierdoor wijkt de uitkomst bij iedere trekproef af van de vorige, waardoor op zijn best een goed gemiddelde geformuleerd kan worden op basis van een grote hoeveelheid trekproeven. Het is aan de constructeur om te bepalen welke veiligheidsmarge wordt aangehouden voor het gewenste product.

De waarden van verschillende trekproeven worden o.a. weergegeven op een materiaalcertificaat. De waarden moeten binnen een bepaalde range vallen welke over het algemeen vast gelegd is in de bijbehorende norm of binnen de bijbehorende fabrieksspecificaties.

Wet van Hooke

Ut tensio, sic vis - “zoals rek, zo is kracht”

De evenredigheid tussen de spanning en rek van een materiaal wordt de Wet van Hooke genoemd. Robert Hooke ontdekte in 1678 bij het werken met veren dat een toename in spanning een evenredige toename in rek betekende.

De wet van Hooke is als volgt wiskundig weergegeven: σ = E · Ɛ

Ɛ = ∆l / l₀

Waarin:

- σ = trekspanning

- Ɛ = rek

- ∆l = opgelegde verlening

- l₀ = oorspronkelijke lengte

- E = Elasticiteitsmodulus

De elasticiteitsmodulus is een belangrijke mechanische eigenschap die veel gebruikt wordt om de relatie tussen spanning en rek te beschrijven. De benodigde kracht wordt aangegeven in Newton per mm² (N/mm²), ook wel weergegeven in Mpa of Gpa. 1 N/mm² = 1 MPa of 0,001 GPa.

Uit de wet van Hooke volgt dat de elasticiteitsmodulus ook als volgt kan worden weergegeven: E = σ / ε

Voor staal wordt aangenomen dat de Wet van Hooke geldt tot de bovenste vloeigrens.

Heeft u vragen? Neem gerust contact met ons op, wij staan voor u klaar

Uitleg spanning-rekdiagram

Om het spanning-rekdiagram goed te begrijpen is het belangrijk om een aantal begrippen te kennen.

Zoals eerder besproken geeft het de mechanische eigenschappen van materiaal weer (bijv. staal, RVS of aluminium). Uit het diagram is af te leiden hoeveel het materiaal uitrekt (horizontale as) bij een hoeveelheid aangebrachte spanning (verticale as). In sommige fasen is er sprake van elastische vervorming terwijl er in andere fasen sprake is van plastische vervorming.

In het plastische vervormingsgebied zijn drie fasen te onderscheiden (Fase B, C en D). De fasen geven het gedrag van het materiaal weer. In Fase A is er sprake van elastisch gedrag. In de fase B begint het materiaal te vloeien, vanaf hier is het materiaal blijvend vervormd. Om het materiaal te kunnen bewerken is het nodig om een spanning aan te brengen die in fase C zichtbaar is. Deze fase wordt versteviging genoemd. Wordt er echter teveel kracht uitgeoefend op de proefstaaf, zal het materiaal bezwijken. Dit wordt zichtbaar in fase D, die insnoering wordt genoemd. Het materiaal wordt hier zover uit elkaar getrokken dat het plaatselijk verdunt totdat het uiteindelijk breekt. De verschillende fases worden in de volgende paragrafen verder beschreven en uitgelegd:

Elastisch gedrag (fase A)

In de eerste fase van de belasting op een proefstaafje is er sprake van elastisch gedrag. Zodra de belasting wordt weggenomen zal het materiaal weer zijn oorspronkelijke vorm (lengte) terugkrijgen.

Er is sprake van volledig vormherstel. In het elastisch gebied zijn twee fasen te onderscheiden. In de eerste fase is de rek rechtevenredig aan de aangebrachte spanning. Dit wordt ook wel lineair elastisch of evenredige vervorming genoemd. De grens van de evenredige elasticiteit wordt proportionaliteitsgrens of evenredigheidsgrens genoemd. Vanaf de proportionaliteitsgrens tot aan de elasticiteitsgrens is ook nog sprake van elastische vervorming, maar deze verloopt niet meer lineair, dit is de tweede fase in het elastisch gebied. Niet-lineair elastisch betekent dat bij een toenemende spanning de lengte van het materiaal relatief sterker toeneemt, ofwel de toegenomen rek is groter dan de toegenomen spanning.

Plastisch gedrag – vloeien (fase B)

Een kleine toename aan belasting boven de elasticiteitsgrens zorgt ervoor dat het materiaal begint te vloeien. Vanaf dit punt is er sprake van plastische vervorming.

De benodigde spanning om het materiaal te laten vloeien wordt vloeispanning of vloeipunt genoemd. Dit punt ligt vlak boven de elasticiteitsgrens. Dit gebied bestaat uit een bovenste vloeigrens en een onderste vloeigrens. Het hoogste vloeipunt wordt als eerste bereikt, waarna er een plotselinge kwaliteitsvermindering optreedt: de benodigde kracht om het materiaal te rekken neemt af totdat het laagste vloeipunt is bereikt. Als deze bij het bereiken van de bovenste vloeigrens niet verder opgevoerd word zal het materiaal toch verder uitrekken. Anders gezegd: bij een vasthoudende spanning zal er toch verlening optreden van het materiaal. Zodra het vloeien is opgehouden wordt de derde fase ingeluid: versteviging.

Offsetmethode bij slecht definieerbare vloeigrenzen

Omdat niet voor ieder materiaal duidelijk is wanneer het precies begint te vloeien, (met andere woorden: er is geen goed gedefinieerd vloeipunt) wordt in plaats van de vloeigrens een 0,2%-offsetmethode of 0,2% rekgrens aangehouden.

Meestal wordt een vervorming van 0,2% (0,002 mm/mm) gekozen en wordt een lijn getrokken die evenredig is aan de Elasticiteitsmodulus volgens de Wet van Hooke. Dit is bijvoorbeeld het geval bij staal.

Plastisch gedrag – versteviging (fase C)

Als de belasting na de vloeigrens wordt opgevoerd zal het materiaal verder vervormen. Ook hierbij is er sprake van plastische vervorming.

Wordt de kracht op de proefstaaf weggenomen dan verdwijnt de elastische vervorming, maar de plastische vervorming blijft bestaan. In dat geval is het materiaal permanent van vorm veranderd. Na het wegnemen van de spanning is het materiaal voorgoed veranderd. Het metaal kent nu een groter elastisch gebied en heeft een hogere vloeigrens, maar het plastisch gebied is kleiner geworden. Middels dit principe kunnen staal, RVS en aluminium en andere metaalsoorten, plastisch vervormd worden door het gebruik van een kantpers, platenwals of zetbank. De versteviging begint bij de vloeigrens en blijft continu stijgen totdat de maximale spanning wordt bereikt. Dit wordt de treksterkte of maximale spanning genoemd.

Plastisch gedrag – insnoering (fase D)

Zodra de maximale spanning bereikt is vind de laatste fase van de plastische vervorming plaats.

Na de maximale treksterkte begint de oppervlakte van het materiaal op één plaats af te nemen. Het materiaal wordt dus plaatselijk dunner wat versmalling of insnoering wordt genoemd. Omdat de oppervlakte steeds kleiner wordt kan het materiaal ook een steeds lagere kracht verwerken. Dit is grafisch goed weergegeven in de grafiek. Als de maximale spanning gedurende een langere tijd wordt vastgehouden zal het materiaal langzaamaan steeds verder uitrekken totdat de insnoering zo sterk is dat het materiaal breekt. Dit wordt de breukspanning genoemd en wordt ook wel aangegeven als het breekpunt. Het breekpunt ligt door de insnoering lager dan de maximale treksterkte die het materiaal verwerken. Bij brosse materialen kan het voorkomen dat er praktisch geen insnoering plaatsvindt.

Toepassing van het spanning-rekdiagram

Het spanning-rekdiagram is een grafische weergave van de verschillende gedragingen van een materiaal bij een aangebrachte belasting.

In praktijk is de vloeigrens een belangrijke waarde omdat het materiaal vanaf hier plastisch zal vervormen. De vloeigrens is belangrijk omdat constructies altijd onder de vloeigrens moeten blijven zodat deze niet ongewenst vervormen. Voor de plaatbewerker is de vloeigrens ook belangrijk omdat dit het eerste punt is vanaf waar het materiaal gebogen kan worden. Voor het kanten/zetten van metaal is deze grens en de benodigde kracht erg belangrijk. Binnen de vloeigrens en tot vlak onder de treksterkte is de plaatbewerker vrij om het materiaal te buigen zonder dat dit beschadiging tot gevolg heeft. De treksterkte is minder van belang omdat het materiaal op dit punt al sterk is vervormd. Omdat niet voor alle staalsoorten duidelijk is waar de elasticiteitsgrens overgaat in de vloeigrens wordt er een offsetmethode van 0,2% gebruikt die evenredig loopt aan de elasticiteitsmodulus. Het punt waarop de 0,2% offset de spanning-rek-kromme raakt wordt dan aangehouden als vloeigrens.

Fasen/stappen in het spanning-rekdiagram

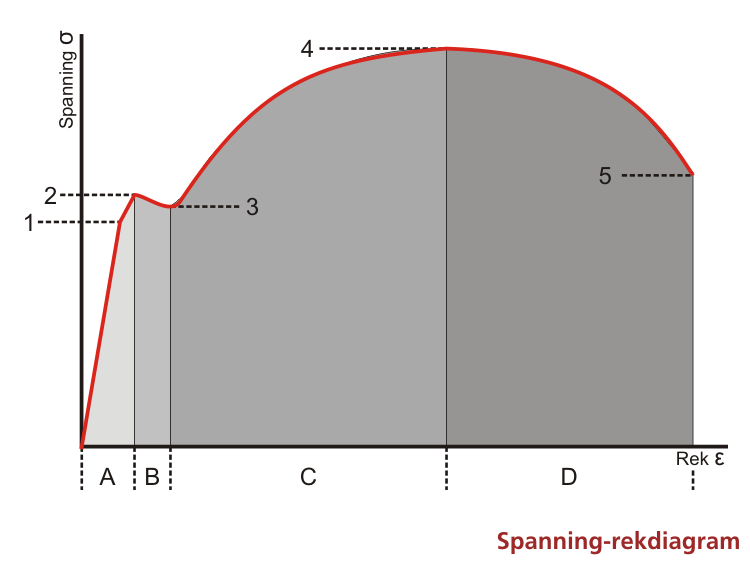

De verschillende stappen in het spanning-rekdiagram zijn de proportionaliteitsgrens, de elasticiteitsgrens, de vloeigrens, de maximale treksterkte en de breukspanning. Deze fasen worden hieronder verder uitgelegd:

- Proportionaliteitsgrens

- Elasticiteitsgrens

- Vloeigrens

- Treksterkte

- Breukspanning

Punten in het spanning-rek diagram

Punt 1: De proportionaliteitsgrens

Geeft de grens aan tot waar het materiaal evenredig verlengt ten opzichte van de aangebrachte spanning. De proportionaliteitsgrens is aangeduid met punt 1.

Punt 2: De elasticiteitsgrens (bovenste vloeigrens)

Geeft aan tot waar de vervorming elastisch van aard is. Het materiaal zal onder dit punt bij het wegnemen van de spanning weer terugkeren naar zijn oorspronkelijke lengte en vorm. De elasticiteitsgrens ligt net iets onder de vloeigrens, aangeduid met punt 2.

Punt 3: De onderste vloeigrens

Dit is de grens waarop het materiaal begint te vloeien, de uitgeoefende kracht zorgt voor plastische vervorming. De vloeigrens ligt net iets boven de elasticiteitsgrens. Naast de onderste vloeigrens (3) bestaat er ook een bovenste vloeigrens (2).

Punt 4: De maximale treksterkte

Vanaf de vloeigrens tot aan de maximale spanning is er sprake van plastische vervorming (deze fase wordt versteviging genoemd). De maximale spanning is de grens tot waar het materiaal kan vervormen zonder dat insnoering/breuk optreedt. De treksterkte is aangegeven met punt 4.

Punt 5: De breukspanning

Dit is het punt waarop het materiaal onder de uitgeoefende trekkracht bezwijkt. Dit is o.a. van belang bij het knippen van metaal. De insnoering die hieraan voorafgaat begint bij de treksterkte totdat het breukpunt wordt bereikt. De breukspanning ligt lager dan de maximale spanning. Het breekpunt is aangegeven met punt 5.

Invloed van wijziging

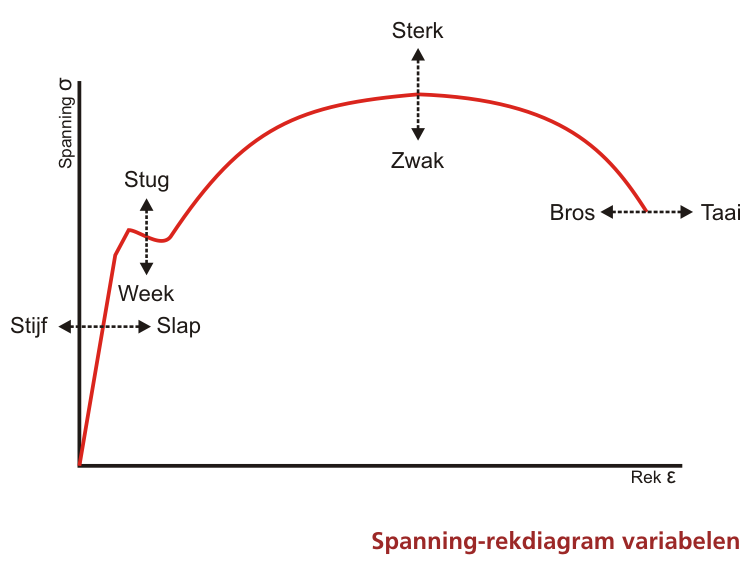

Stug vs. week

Hoe hoger de vloeigrens ligt, hoe stugger het materiaal is. Stug materiaal heeft als voordeel dat het relatief veel moeite kost om het materiaal plastisch te vervormen. Dit is gewenst wanneer constructies veel belasting krijgen te verduren. Een week materiaal is beter te vervormen.

Sterk vs. zwak

Een sterk materiaal zal veel meer spanning/belasting kunnen weerstaan voordat het scheurvorming of breuk gaat vertonen. Als het materiaal zwak is zal er relatief snel insnoering optreden.

Bros vs. taai

De laatste belangrijke eigenschap is de brosheid/taaiheid van metaal. Een bros materiaal zal weinig rek vertonen nadat de treksterkte is bereikt en zal dan ook vrij snel breken. Een taai materiaal, bijv. hoogsterkte staal zal veel rek vertonen voordat het breekt. Taai metaal heeft als voordeel dat ernstige vervorming vroegtijdig zichtbaar wordt. Het materiaal zal eerst sterk plastisch vervormen / insnoeren, voordat het zal breken.