Hardheidsmeting Brinell

De Zweedse ingenieur Johan August Brinell leefde van 1849 tot 1925. Tijdens zijn loopbaan deed hij onderzoek naar alternatieven voor de tot dan toe bestaande hardheidsmetingen. Zijn oorspronkelijke voorstel was om een werkwijze te vinden die minder tijdrovend is dan de treksterkte proef. In het jaar 1900 bereikte Brinell een doorbraak en ontwikkelde hij een hardheidsmeting door middel van een stalen kogel.

Johan August Brinell en de hardheidsmeting Brinell

De Zweedse ingenieur Johan August Brinell leefde van 1849 tot 1925. Tijdens zijn loopbaan deed hij onderzoek naar alternatieven voor de tot dan toe bestaande hardheidsmetingen. Zijn oorspronkelijke voorstel was om een werkwijze te vinden die minder tijdrovend is dan de treksterkte proef. In het jaar 1900 bereikte Brinell een doorbraak en ontwikkelde hij een hardheidsmeting door middel van een stalen kogel.

Nog in hetzelfde jaar van zijn ontdekking presenteerde hij deze methode bij de wereldtentoonstelling in Parijs. Deze testmethode is sindsdien bekend als de Brinell hardheidsmeting. Tegenwoordig gebruikt men deze methode om de hardheid van materialen met een ongelijke structuur, zachte tot middelharde metalen en andere materialen te bepalen. O.a. in Hardox® wear plate is de hardheid volgens Brinell een belangrijke waarde.

De uitvoering

Bij de hardheidsmeting volgens Brinell wordt er een testkogel van gehard staal op het materiaal gedrukt om aansluitend de afdruk te beoordelen. Oorspronkelijk worden kogels uit hardmetaal of gehard staal toegepast. Deze zijn sinds 2006 niet meer toegestaan. Sindsdien wordt voor de hardheidsmeting alleen nog gebruik gemaakt van hardmetalen kogels. De diameter van een testkogel is doorgaans 10 mm, maar ook diameters van 5 mm, 2,5 mm, 2 mm en 1 mm komen voor. Welke kogel toegepast wordt is afhankelijk van de materiaaldikte en materiaalsoort. De reguliere tijd om druk uit te oefenen op het materiaal is 10 tot 15 seconden. Bij zeer zachte materialen kan de inwerktijd tot 30 seconden bedragen.

Bij de Brinell hardheidsmeting moet erop gelet worden dat de oppervlakte van het te testen materiaal glad, vlak en vrij van onzuiverheden is. Bovendien moet ook aandacht geschonken worden aan het schokvrij en verticaal indringen van de testkogel.

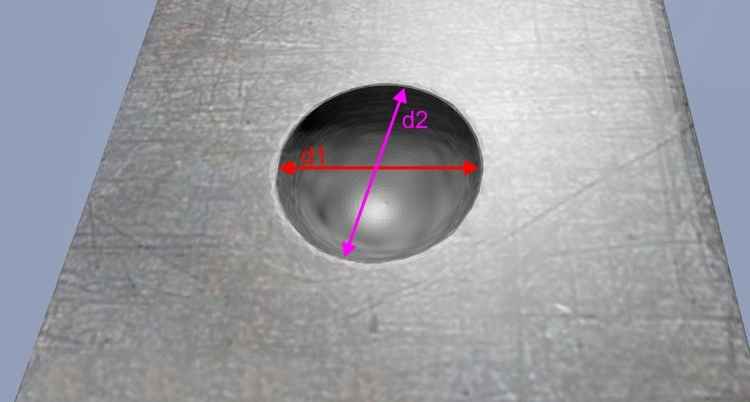

Na de drukproef meet men de verticale en horizontale diameter van de ontstane afdruk. Aan de hand van deze gegevens bepaalt men de gemiddelde waarde, die vervolgens gebruikt wordt om de berekening van de Brinell hardheid uit te voeren.

Brinell formule

Voor de berekening zijn de volgende gegevens nodig:

d = Gemiddelde maatvoering van de verticale en horizontale doorsnede (d1 + d2)/2

F = Drukbelasting zoals deze is ingesteld op de Brinell-hardheidstestmachine (in Newton)

D = Doorsnede van de testkogel.

De formule voor de berekening van Brinellhardheid luidt als volgt:

HB = (0,102 * 2 * F) / (π * D * (D - √(D^2 - d^2))

Voordelen

Door de relatief lage kosten is de hardheidstest volgens de Brinellmethode eenvoudig en ook onder minder goede omstandigheden toepasbaar.

Bij deze methode is het mogelijk om relatief hoge krachten toe te passen. Hiervoor hoeven enkel robuuste apparaten gebruikt te worden.

Met een eenvoudige microscoop of vergrootglas kan de beoordeling van de achtergebleven afdruk uitgevoerd worden.

Nadelen

Zoals reeds beschreven, dient het te testen oppervlak volledig schoon te zijn. Hierdoor is er een zekere voorbereiding nodig. Dit resulteert er ook in dat de Brinell hardheidstest geen snelle methode is. Daardoor is deze proef niet geschikt voor seriewerk.

De methode is bij kleine of dunne werkstukken en ook hele harde materialen niet of slechts beperkt toepasbaar. Op basis van de optische bepaling bestaat het kans op onjuiste metingen, die echter door het automatisch verwerken met computers aanzienlijk verminderd kan worden.