Rockwell hardheidsmeting

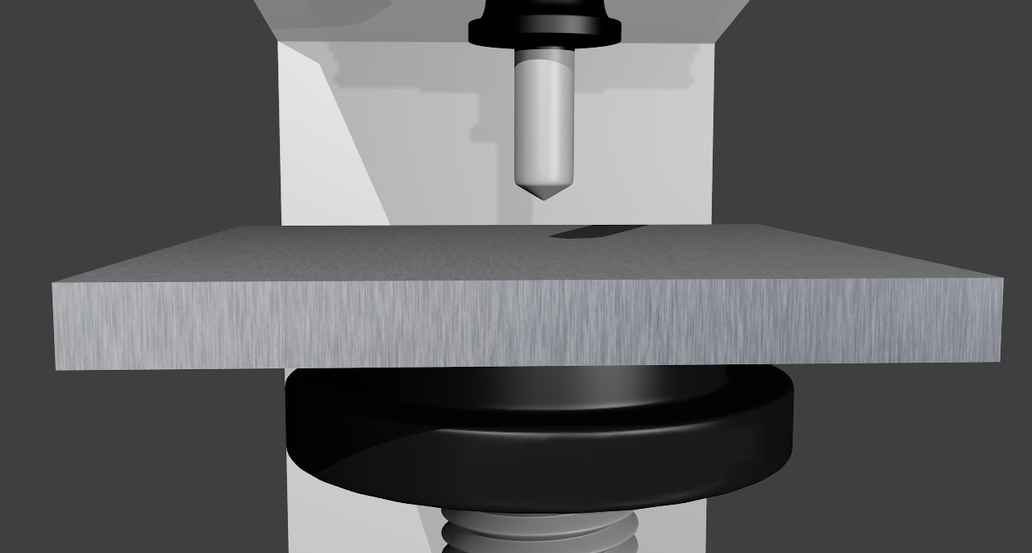

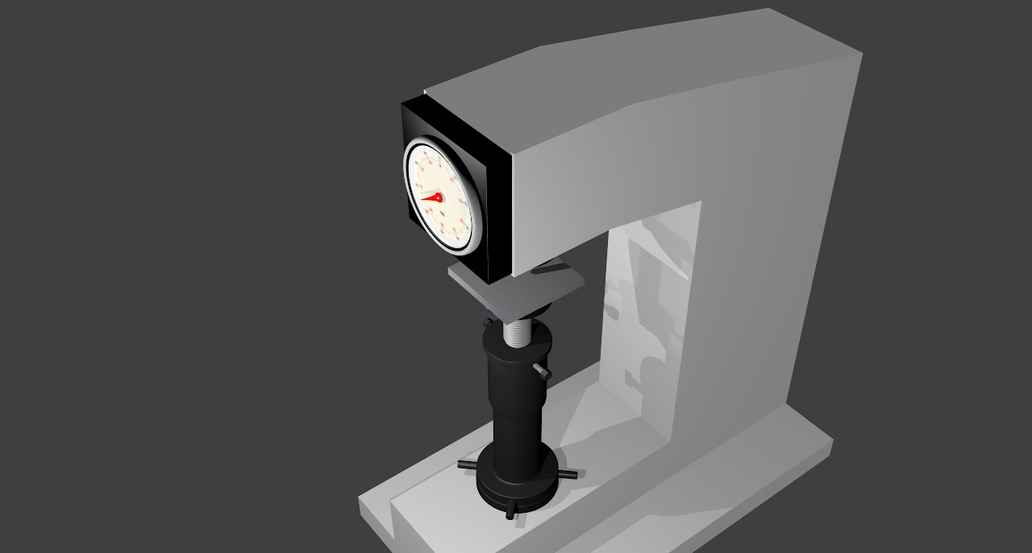

Bij de Rockwell hardheidsmeting wordt de hardheid van een materiaal bepaalt, door een druklichaam / indenter met een vooraf bepaalde kracht in het testmateriaal te drukken. Door het vaststellen van de indringdiepte kan de hardheid van het werkstuk bepaald worden.

Ontwikkeling van de Rockwell-testmethode

De hardheidsmeting is vernoemd naar de ontwikkelaars ervan: de broers Stanley P. Rockwell en Hugh M. Rockwell. Beiden werkten als metallurg voor de Departure Manufacturing Company om een snelle en eenvoudige methode voor de hardheidsmeting van lagerringen te ontdekken.

Aan het begin van de 20e eeuw waren er zeer verschillende methoden om de hardheid van een werkstof te bepalen. Maar deze methoden waren ofwel zeer tijdsintensief (Brinnel-hardheidsmeting) of zeer beperkt in hun toepassing, bijvoorbeeld omdat ze niet geschikt zijn voor hardere materialen.

De ontwikkeling van een eerste proefopstelling duurde bijna 5 jaar en werd in februari 1919 gepatenteerd. Stanley P. Rockwell veranderde nog in hetzelfde jaar van werkgever en liet in september 1919 een tweede, verbeterde proefopstelling patenteren.

Het ware potentieel van het gereedschap werd door Charles H. Wilson ontdekt. Hij ontwikkelde het verder en bracht enkele belangrijke veranderingen aan. Hij voerde de diamant-kogel in als standaard druklichaam en verhoogde de maximale testbelasting van 100 naar 150 kg.

Bovendien organiseerde hij de productie en verkoop van het toestel, wat tot een grote doorbraak van de Rockwell hardheidsmeting leidde.

Standaard Rockwell-schaal

De volgende testmethoden zijn geschikt voor de meeste staalsoorten, gietijzer, aluminium- en magnesiumlegeringen.

Rockwell druklichamen

Voor de hardheidsmeting van Rockwell zijn verschillende testmethoden ontwikkeld, die door selectie van de juiste indruklichamen en krachtinwerking ieder voor onderscheidende materialen ingezet kunnen worden. Eerst moet de voor het te testen materiaal voorgeschreven indenter geselecteerd worden. Bij de Rockwell meetmethode in de metaalsector worden de volgende indruklichamen gebruikt:

- Kogel met een doorsnee van 1/16 inch ( ≈ ø 1,6 mm)

- Kogel met een doorsnee van 1/8 inch ( ≈ ø 3,2 mm)

- Diamanten kegel met een hoek van 120° met een bolsegment van 0,2 mm

Voor zachtere materialen zijn kogels beschikbaar in de maten 1/4 inch (≈ ø 6,35 mm) en 1/2 inch (≈ 12,7 mm). Deze zijn over het algemeen voor de metaalsector niet van belang.

Naast de juiste keuze van het indruklichaam moet ook de te gebruiken testkracht op het te testen materiaal afgestemd worden. Om de hardheidsmeting te vereenvoudigen zijn meerdere gestandaardiseerde testmethoden ontwikkelt. De krachtinwerking met de daarbij behorende testkogel kan uit een tabel worden afgelezen.

Hardheid Rockwell volgens de ISO 6508

| Testmethode | Indenter | Voorkracht | Testkracht | Totaalkracht | Materiaalsoorten |

|---|---|---|---|---|---|

| HRA | Diamanten Kegel 120° | 98,07 N | 490,3 N | 588,37 N | Gehard staal, gehard en getemperd staal, vol hardmetaal (wolfram carbide) |

| HRB | Hardmetalen Kogel 1/16" | 98,07 N | 882,6 N | 980,67 N | Constructiestaal, non-Ferro staal, smeedstaal, koperlegeringen |

| HRC | Diamanten Kegel 120° | 98,07 N | 1.373 N | 1.471,07 N | Gehard staal, gehard en getemperd staal, hoogsterkte staal, wolfram carbide |

| HRD | Diamanten Kegel 120° | 98,07 N | 882,6 N | 980,67 N | Materiaal met gehard oppervlak |

| HRE | Hardmetalen kogel 1/8" | 98,07 N | 882,6 N | 980,67 N | Gietijzer, aluminium, magnesium legeringen, lagerstaal |

| HRF | Hardmetalen Kogel 1/16" | 98,07 N | 490,30 N | 588,37 N | Dun plaatwerk, vanaf t = 0,6 mm, gegloeide brons- en koperlegeringen |

| HRG | Hardmetalen Kogel 1/16" | 98,07 N | 1.373 N | 1.471,07 N | Brons, koper, smeedstaal |

| HRH | Hardmetalen kogel 1/8" | 98,07 N | 490,30 N | 588,37 N | Aluminium, zink, lood |

| HRK | Hardmetalen kogel 1/8" | 98,07 N | 1.373 N | 1.471,07 N | Lagerstaal, tin, harde plasticsoorten |

Superficial Rockwell-schaal

Bij deze testmethoden is de indringdiepte zo klein dat het zowel bij materialen met een lage hardheid of bij zeer dunne materialen gebruikt kan worden.

| Testmethode | Indenter | Voorkracht | Testkracht | Totaalkracht | Materiaalsoorten |

|---|---|---|---|---|---|

| HR15N | Diamanten Kegel 120° | 29,42 N | 117,7 N | 147,12 N | Materialen met dunne verhardingslaag, anders dan de HRA, -C en -D test |

| HR30N | Diamanten Kegel 120° | 29,42 N | 264,8 N | 294,22 N | Materialen met dunne verhardingslaag, anders dan de HRA, -C en -D test |

| HR45N | Diamanten Kegel 120° | 29,42 N | 411,9 N | 441,32 N | Materialen met dunne verhardingslaag, anders dan de HRA, -C en -D test |

| HR15T | Hardmetalen kogel 1/16" | 29,42 N | 117,7 N | 147,12 N | Dunne plaat uit staal of non-ferro, anders dan de HRB, -F, -G test |

| HR30T | Kogel 1/16" | 29,42 N | 264,8 N | 294,22 N | Dunne plaat uit staal of non-ferro, anders dan de HRB, -F, -G test |

| HR45T | Kogel 1/16" | 29,42 N | 411,9 N | 441,32 N | Dunne plaat uit staal of non-ferro, anders dan de HRB, -F, -G test |

Resultaat van de hardheidsmeting

Wanneer alle voorbereidingen getroffen zijn, kan de test daadwerkelijk beginnen.

Eerst wordt op het testmateriaal een indenter geplaatst, totdat de voorlast bereikt is. Omdat de indringdiepte de te meten waarde is, moet deze waarde na het bereiken van de voorlast op nul staan.

Vervolgens wordt het druklichaam met de overeengekomen testlast in het materiaal gedrukt. De mate van elastisch herstel van het materiaal bepaalt de duur van de krachtinwerking. De juiste belastingsduur kan ook uit tabellen afgelezen worden. In de meeste gevallen wordt de testlast 2 tot 8 seconden gehandhaafd.

Na deze tijdspanne wordt de extra kracht opgeheven totdat deze gelijk is aan de voorlast. Op deze manier kunnen onnauwkeurigheden geëlimineerd worden, die eventueel kunnen ontstaan door plastische vervorming van de testinrichting. Op de meetapparatuur kan nu de hardheid afgelezen.

Typische hardheidswaarden

| Materiaalsoort | Typische hardheid |

|---|---|

| Gehard staal | HRC 55 - HRC 66 |

| Koper | HRB 55 - HRB 93 |

| Slijtvaste plaat HB 400 | HRC 40 - HRC 45 |

| Slijtvaste plaat HB 450 | HRC 45 - HRC 50 |

| RVS 303 | HRB 75 - HRB 91 |

| RVS 304 | HRB 70 - HRB 91 |

| RVS 316 | HRB 75 - HRB 92 |

| RVS 410 | HRB 88 - HRB 97 |

| S235 | HRB 60 - HRB 75 |

| S355 | HRB 65 - HRB 85 |

Voordelen

- De meetmethode is eenvoudig en kost weinig tijd.

- De hardheid kan direct afgelezen worden.

- De test is ook bij hoge hardheid inzetbaar.

- De schade aan het testmateriaal is minimaal.

- De test is goed te automatiseren.

Nadelen

- Er is sprake van een grote foutmarge bij dun materiaal door de geringe penetratiediepte.

- Er is sprake van een grote hoeveelheid testmethoden en variabelen.

- Niet geschikt voor zachtere staalsoorten.

Bekijk ook

CNC

CNC, Computer Nummeric Control, stuurt de bewegingen van de machine aan door middel van geprogrammeerde codes.

Lees meerHardheidsmeting Brinell

Een veel gebruikte hardheidsmeting in de metaalindustrie is de Brinell hardheidsmeting.

Lees meerIJzer-Koolstof diagram

Een grafische weergave van de koolstof toestand - temperatuur verhouding.

Lees meer