De kosten van het lassen

Lassen kan een grote kostenpost zijn in de metaalbewerking.

De prijs van een product, constructie of machine kan voor een groot deel bepaald worden door de hoeveelheid laswerk. Maar hoe komt het dat lassen zo’n dure bewerking is en op welke wijze kan er op laswerk bespaard worden?

Waardoor wordt de kostprijs van laswerk beïnvloedt?

Anders dan bij robotlassen, zijn het in feite vooral de arbeidskosten die de prijs van lassen beïnvloeden.

De lasser heeft, afhankelijk van opleiding en ervaring, een uurtarief en kan in die tijd slechts een beperkt aantal lasmeters maken. Dat wil zeggen, hij kan slechts een beperkte hoeveelheid materiaal neersmelten binnen de betreffende periode.

Feitelijk wordt de prijs van laswerkzaamheden dan ook bepaald door twee hoofdcomponenten:

- Het uurtarief i.c.m. basiskosten

- De bewerkingstijd.

Het uurtarief en de productietijd worden door verschillende factoren beïnvloed. De totale kostprijs voor laswerk kan dan ook sterk per product verschillen.

Bijkomende indirecte kosten, zoals benodigde apparatuur, benodigde ruimte, opmaak van een fabricageboek worden hierbij buiten beschouwing gelaten.

Invloed op kostprijs

- Vereiste certificeringen

- Kosten t.b.v. NDO, afpersen etc.

- Materiaalkeuze

- Aantal onderdelen per samenstelling

- Aantal te lassen samenstellingen

- Bouw lasmallen

Invloed op productietijd

- Lasproces

- Afmeting / vorm van de las

- Bereikbaarheid van de las

- De vereiste kwaliteit

- De vereiste afwerking van de las

- Vereiste HOLD-points

Kostenfactor vereiste certificeringen

Een kostenverhogende factor die de prijs van lassen beïnvloedt is het, al dan niet, gecertificeerd lassen. Lasnormen zoals de ISO 3834-2 en de EN 1090 stellen specifieke eisen aan de productie van las- en constructiewerk. Enkele van deze vereisten zijn:

- Werken met lasmethodebeschrijvingen (WPS) en lasmethodekwalificaties (WPQR).

- Werken met gekwalificeerd personeel.

- Werken met een lascoördinator, die de gehele productie overziet.

- Eisen ten aanzien van de controle van laswerk.

- Het behalen van de certificaten, het bijhouden en opstellen van de documentatie en het aannemen van gekwalificeerd laspersoneel hebben een verhoging op de kosten van laswerk tot gevolg. Enerzijds omdat er meer tijd nodig is om aan bepaalde voorwaarden te voldoen en anderzijds omdat de uurtarieven toenemen.

Kosten besparen

In kritische sectoren zoals lifting equipment, on & offshore equipment en bruggen bouw is de verhoogde betrouwbaarheid en waarborging van de kwaliteit een vereiste. Ook producten die onder de Europese Norm voor het vervaardigen van dragende staalconstructies (EN 1090) vallen vereisen vaak gecertificeerd laswerk.

Besparen op de kosten voor gecertificeerd laswerk is dan ook niet eenvoudig. Omdat Tosec al jarenlang bekend is en werkt met de verschillende certificeringen, zal de verhoogde kwaliteitborging tegen een gunstige prijs-kwaliteitverhouding verwerkt worden.

Kostenfactor kosten t.b.v. NDO, afpersen etc.

Een tweede factor die invloed heeft op de kosten van lassen, is het laten uitvoeren van lasonderzoek. De meest gebruikte variant is niet destructief onderzoek (NDO). Dit kunnen zijn: visueel onderzoek, magnetisch onderzoek, penetrant onderzoek, ultrasoon onderzoek, röntgen onderzoek.

Voor bepaalde types NDO is gekwalificeerd personeel nodig. Door het inzetten van externe partijen ten behoeve van NDO zullen de kosten verder toenemen.

Kosten besparen

Besparen op de kosten van lasonderzoek kan op meerdere manieren. Zo is het belangrijk om niet meer lasonderzoek te doen dan nodig is. Is 100% lasnaadcontrole vereist of is het bijvoorbeeld voldoende om 20% van de lasnaden te controleren? Voorkom dus teveel controlewerkzaamheden.

Ten tweede verschillen de kosten sterk per type NDO. Zo is magnetisch onderzoek goedkoper dan röntgen onderzoek, waarbij het mogelijk noodzakelijk is om de productiehal te ontruimen in verband met gevaarlijke straling. Het kiezen van de juiste type NDO kan veel onnodige kosten besparen.

Kostenfactor materiaalkeuze

Het gebruikte materiaal heeft in bepaalde gevallen een kostenverhogend effect bij het lassen.

Om scheurvorming en brosheid te voorkomen moeten bepaalde staalsoorten, afhankelijk van materiaalsoort en –dikte voorverwarmd worden. Dit is bijvoorbeeld het geval bij S690 staal. Het voorverwarmen kan veel tijd in beslag nemen. Dit is afhankelijk van de materiaalsoort en plaatdiktes. Bovendien moet het lassen erg zorgvuldig gebeuren en mag de temperatuur niet te snel dalen. De extra tijd die hiervoor gevraagd wordt is terug te zien in de tijd die benodigd is voor het lassen.

Kosten besparen

Het voorverwarmen is vooral afhankelijk van de materiaalkeuze. Echter, is het in veel gevallen niet mogelijk om voor een ander materiaal te kiezen. Tosec maakt gebruik van verschillende manieren van voorverwarmen waardoor wij de kosten hiervoor laag kunnen houden. We gebruiken de nauwkeurige meetmiddelen om de voorwarmtemperatuur alsook de temperaturen tijdens en na het lassen te bepalen. Mede hierdoor leveren wij kwalitatief hoogstand laswerk af zonder onnodig tijd en energie te verspillen.

Kostenfactor aantal onderdelen per samenstelling

Lassen is een bewerking waarbij verschillende onderdelen aan elkaar verbonden worden.

Misschien is het bijna té logisch maar daar waar onderdelen al aan elkaar verbonden zijn, hoeft niet meer gelast te worden.

Kosten besparen

Slim ontwikkelen van het eindproduct kan het nodige laswerk voorkomen. Doordat wij kunnen snijden tot maximaal 20 x 3 m kunnen ook grote onderdelen uit 1 plaat gesneden worden. Vaak wordt een andere bewerking over het hoofd gezien: 2 platen aan elkaar gelaste platen kunnen in veel gevallen prima vervangen worden door een gezette plaat. Onze kantbanken kunnen tot 7,2 m buiglengte verwerken.

Wij denken graag met u mee om uw laskosten te besparen i.c.m. onze productiemogelijkheden.

Kostenfactor aantal te lassen samenstellingen

Ook bij laswerk geldt over het algemeen dat als het aantal bestelde (eind-)producten toeneemt, de prijs per stuk zal afnemen. Tijdens de opmaak van de calculaties maken wij onderscheid tussen eenmalige kosten en repeterende kosten. Eenmalige kosten zijn bijvoorbeeld het klaarzetten van de benodigde gereedschappen, het maken van een mal, het instellen van de lasmachine etc. Terugkerende kosten zijn kosten die elk product opnieuw terugkomen. Dit zijn kosten voor het daadwerkelijke laswerk, de (eind-)controles, opmaak van meetrapporten etc.

Kosten besparen

Bij grotere aantallen zullen de eenmalige kosten verdeeld worden over het aantal producten.

Bijvoorbeeld: een product heeft EUR 500,= instelkosten en per product EUR 5.000,= aan repeterend werk. Dan zijn de laskosten per 1 product dus EUR 5.500,=. Maar maken wij 5 dezelfde producten in serie zijn de laskosten per product gezakt naar EUR 5.100,= per product.

Naast deze splitsing kan bij hogere aantallen ook gekozen worden voor robotlassen in plaats van manueel laswerk. Ook hierin kunnen kosten bespaard worden. Het besparen van kosten is een zeer belangrijk aandachtspunt waarin wij graag met u meedenken.

Kostenfactor van de benodigde lasmallen

Het maken van een lasmal kan uiteen lopen van een eenvoudige plaat met wat opgelaste stukje koker tot 5-assig gefreesde lasmallen van enorme afmetingen.

Hoe dan ook kost het maken van een lasmal tijd en die moet nu eenmaal betaald worden. Lasmallen kunnen daarentegen de productiviteit flink verhogen indien er grotere series geproduceerd moeten worden. Er is echter op voorhand niet te zeggen vanaf welke aantallen een lasmal uit kan. De complexiteit van het product is mede bepalend hierin.

Kosten besparen

Het moeten gebruiken van een mal kan beperkt worden door gebruik te maken van slimme constructies. Zo kunnen pen-gat verbindingen een nauwkeurige plaatsbepaling van de verschillende onderdelen opleveren. Ook kan het toepassen van graveringen het werk enorm versnellen zonder dat er direct mallen noodzakelijk zijn.

Heeft u vragen? Neem gerust contact met ons op, wij staan voor u klaar

Kostenfactor lasproces

Verschillende lasprocessen hebben verschillende kostprijzen. Dit hangt af van de benodigde vaardigheid van de lasser en nog meer van de snelheid waarmee te lassen is.

Zo zal TIG lassen bij het overgrote deel van het laswerk wat Tosec verwerkt geen kosten efficiënt lasproces zijn. Het is simpelweg niet het meest geschikt voor het laswerk voor het werk wat wij regulier uitvoeren. Daarentegen is het wel van toepassing op dun plaatwerk en met name bij het lassen van aluminium en dun RVS. TIG lassen heeft als voordeel dat het lasproces bijzonder goed onder controle is te houden. Het is daarom wel zeer geschikt voor het vloeistof- of zelfs gasdicht lassen van constructies of buis. Soms simpelweg als laatste laag om de kwaliteit te garanderen.

Kosten besparen

MAG lassen, de meest voorkomende laswijze binnen Tosec, is geschikt voor plaatwerk vanaf 2 mm plaatdikte. Mocht er dunne plaat aan dikkere plaat gelast moeten worden, is het te overwegen om minimaal 2 mm plaatdikte aan te houden.

Een andere manier om te besparen op het lasproces is door het inzetten van robotlassen. Door automatisering van het lasproces kan efficiënter gewerkt worden, wat kostenverlagend werkt. Last but not least kan gebruikmaking van gevulde draad zorgen voor een hogere neersmelt per uur, waardoor het gehele lasproces minder tijd in beslag neemt en de laskosten lager uitvallen dan bij dezelfde las maar dan zonder gebruikmaking van gevulde draad.

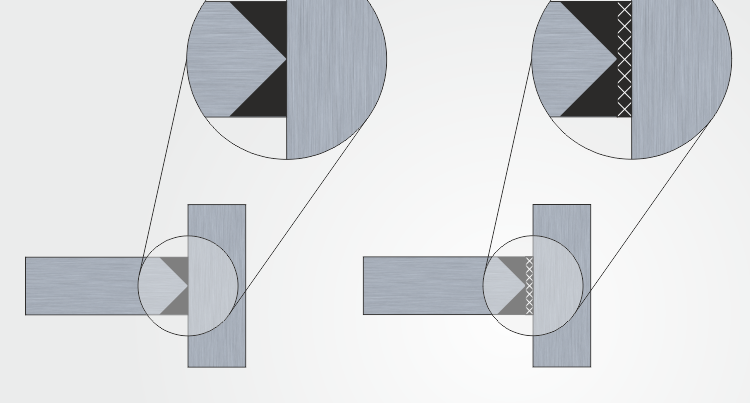

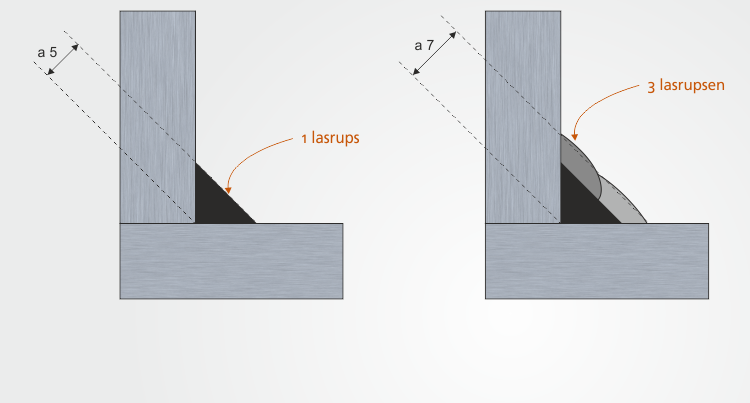

Kostenfactor afmeting / vorm van de las

Een deel van de kosten wordt bepaald door de hoeveelheid materiaal die neer gesmolten moet worden.

Afhankelijk van het type las en de plaatdikte kan de benodigde neersmelt hard oplopen bij toenemende plaatdikte. Hoe zwaarder de las, hoe meer neersmelt er noodzakelijk is en dus hoe hoger de laskosten zullen uitvallen. De volgende factoren zijn bepalend voor de kosten t.a.v. de lasvorm:

- A-hoogte

- Vooropening

- Hoek van de las-aanschuining

- Benodigde lasvorm

Kosten besparen

De toepassing van hoogsterkte staal kan er voor zorgen dat dunnere plaat gebruikt kan worden en daarmee ook de lassen minder zwaar uitgevoerd hoeven worden. Minder neersmelt betekend vrijwel altijd een directe kostenverlaging. De hoek waarin de las komt te liggen kan verkleind worden. Een V-naad met een hoek van 90° (2x 45° aanschuining) zal bij toenemende plaatdikte beduidend meer neersmelt vergen dan dezelfde las maar dan met een hoek van 60° (2x 30° aanschuining). Als alternatief voor een V-naad kan in sommige gevallen beter een X-naad gelegd worden. De 2 hoeken van een X-naad behoeven minder neersmelt dan een enkele V-naad bij dezelfde plaatdikte. Feit blijft dat de goedkoopste lassen zijn de lassen die niet gelegd hoeven worden. Dus kan de lasvoorkomen worden door het onderdeel uit 1 plaatstuk te maken? Bijvoorbeeld door lasersnijden in combinatie met zetwerk, dan bent u vrijwel altijd goedkoper uit dan 2 losse snijdelen in combinatie met laswerk.

Kostenfactor bereikbaarheid van de las

Laskosten stijgen als de lassen slecht bereikbaar zijn.

De laspositie die de grootste voorkeur heeft is "onder de hand" ofwel PA en PB. Hierbij ligt het vloeibare deel van de las in een gootje waarbij het moeilijk tot niet wegzakt. T.o.v. andere lassen zal laspositie PA en PB vrijwel altijd het meest voordelig uitvallen. Lassen die moeilijk bereikbaar zijn, zoals aan de binnenzijde van een holle ruimte vergen meer voorbereiding en hebben verhoogde veiligheidsrisico's. Hierbij zullen laskosten hoger uitvallen, mede door bijkomende kosten ten aanzien van veiligheid, rookafvoer etc.

Kosten besparen

Indien er bij het ontwerp van het product al rekening gehouden wordt met de bereikbaarheid van de lassen, kunnen op voorhand aanzienlijke besparingen bewerkstelligd worden. Ook de toepassing van pen-gat verbindingen kunnen in het ontwerp een versnelling van de lasprocessen opleveren. Indien een V-naad van 2 zijden bereikt kan worden, overweeg dan een X-naad. Door de lagere benodigde neersmelt kan een aanzienlijke besparing op de laskosten bereikt worden. Wij denken graag met u mee en zullen onze ervaringen inzetten om de lasprocessen zo goedkoop mogelijk uit te voeren zonder in te leveren op de kwaliteit.

Kostenfactor de vereiste kwaliteit

Hoe hoger de vereiste kwaliteit, hoe hoger de laskosten uitvallen.

Dit klinkt zo logisch, maar waarom is dat eigenlijk zo? Bij een hogere kwaliteit zal de lasser meer vakmanschap benodigd hebben. Er kunnen bijvoorbeeld bepaalde certificaten gevraagd worden of bepaalde vaardigheden zijn benodigd om de las te kunnen laten voldoen aan de gestelde eisen. Ook bestaat een hogere kans op afkeur van de las met bijbehorende reparatiekosten. Naast de directe laskosten zijn er ook indirecte kosten ten aanzien van kwaliteit die kostenverhogend kunnen werken. Denk aan de opmaak van een fabricagebook, meetrapporten, NDO etc.

Kosten besparen

Tosec staat voor kwaliteit en leverbetrouwbaarheid. Wij zullen dan ook niet graag inleveren op kwaliteit. Maar die kwaliteit moet wel passen bij het te leveren product en de eisen die de klant stelt. Bepaalde Non Destructieve Onderzoeken (NDO) kunnen wij bijvoorbeeld zelfstandig uitvoeren, wat goedkoper is dan het inhuren van een externe partij. Wij hebben eigen (gediplomeerde) IWT'ers in dienst en er zijn meerdere medewerkers opgeleid voor NDO VT (Visual Testing). De opmaak van fabricageboeken hebben wij deels geautomatiseerd. U kunt zelf kosten besparen door de juiste kwaliteitseisen en toleranties te stellen. Vallen onderdelen bijvoorbeeld onder de EN 1090 uitvoeringsklasse 3 of kunnen deze ook uitgevoerd worden onder uitvoeringsklasse 2? Uitvoeringsklasse 2 vereist geen herwaarmerken en daar valt dan op te besparen. Vallen onderdelen duidelijk onder uitvoeringsklasse 3 en moeten deze gecoat worden? Dan kunnen wij de onderdelen vooraf kanten breken, zodat de coating ook op de hoeken goed hecht. Dit scheelt veel voorbewerking bij de coater.

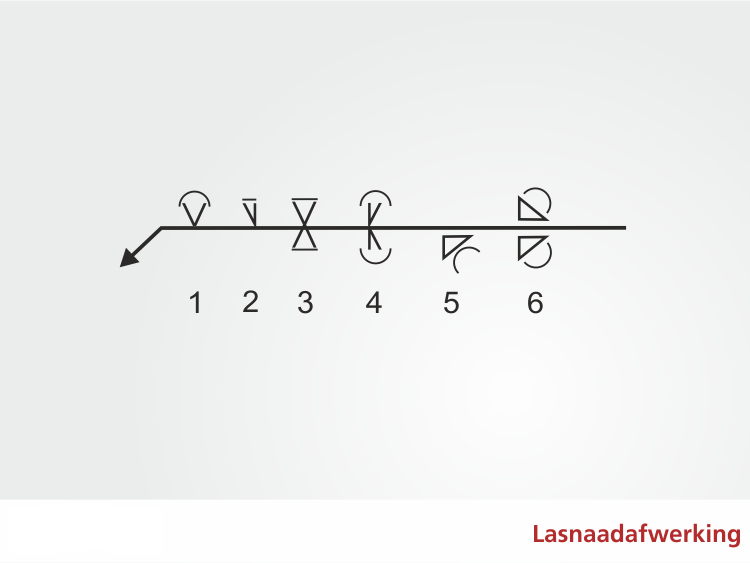

Kostenfactor de afwerking van de las

Veel lassen hebben een puur constructief karakter en dienen uiteraard vrij van lasspetters e.d. opgeleverd te worden, maar hoeven niet na bewerkt te worden.

Indien lassen een visueel karakter hebben, kunnen er eisen gesteld worden welke van invloed zijn op de bewerkingstijd. Ook kan een nabewerking vereist zijn om bepaalde krachten af te laten vloeien.

Bijvoorbeeld een bolle las vereist meer neersmelt en een vlakke las vereist slijpwerkzaamheden na het lassen. Als de afwerkingseisen hoger liggen dan wat er binnen de standaard normering gevraagd wordt (ISO 5817), zal dat eveneens kostenverhogend werken.

Kosten besparen

Indien de afwerking daadwerkelijk vereist is, wordt het moeilijk kosten te besparen. Wel kan het kostenbesparend werken door grondig na te gaan of de aanvullende afwerking wel daadwerkelijk vereist is.

Kostenfactor de afwerking van de las

Veel lassen hebben een puur constructief karakter en dienen uiteraard vrij van lasspetters e.d. opgeleverd te worden, maar hoeven niet meer nageslepen te worden.

Daarnaast zijn er de nodige

Kostenfactor vereiste HOLD-points

HOLD-points zijn soms noodzakelijk voor externe controles.

Helaas brengen HOLD-points ook met zich mee dat het lasproces stopt. De lasser moet tijdelijk andere werkzaamheden oppakken, waardoor er verstoring in het lasproces plaats vindt. In sommige gevallen moeten onderdelen een bepaalde minimale tijd afkoelen alvorens de controle kan plaats vinden. Ook zijn sommige NDO's tussentijds noodzakelijk.

Kosten besparen

De beste manier om kosten rondom HOLD-point te besparen begint met goede communicatie. Door goed contact met elkaar te houden kunnen tijdig controles ingepland worden en zal de stilstand minimaal zijn. Dit vergt wel van 2 kanten een nauwe samenwerking. Wij houden goed onze voortgang onder controle en informeren u daarover. U zorgt ervoor dat controles waar u bij aanwezig wilt zijn, tijdig ingepland worden. Zo werken wij graag binnen Tosec, samen met u. De goede relatie met onze klanten bouwen wij op deze wijze dan ook graag uit.