Thermisch en elektrolytisch verzinken

Verzinken is een oppervlaktebehandeling om een metalen product te voorzien van een beschermende laag zink.

De zinklaag beschermt het basismateriaal tegen corrosie. Thermisch verzinken en elektrolytisch verzinken zijn twee verschillende manieren om deze laag aan te brengen.

Thermisch en elektrolytisch verzinken

Elektrolytisch verzinken en thermisch verzinken zijn totaal verschillende processen. Zowel het eindresultaat als het proces verschillen sterk van elkaar. Beide processen hebben hun eigen voor- en nadelen.

Temperatuurverschil

De zinklaag bij elektrolytisch verzinken is dunner dan bij thermisch verzinken.

Schroefdraad hoeft bij elektrolytisch verzinken dan ook vaak niet na bewerkt te worden. Zelfs passingen blijven vaak binnen hun tolerantiegebied.

Bij thermisch verzinken is nabewerken van schroefdraad en passingen noodzakelijk tenzij er vooraf maatregelen zijn genomen om te voorkomen dat het schroefdraad vol loopt met zink. Daarnaast is er bij thermisch verzinken een grotere kans op vervorming. Hier moet in het ontwerp rekening mee worden gehouden.

Thermisch verzinken gebeurt bij temperaturen rond de 450 °C. Niet alle hoogsterkte staalsoorten zijn dan ook geschikt voor dit proces.

Holle ruimtes

Het elektrolytische proces is minder geschikt voor verzinken van holle ruimtes omdat er een effect optreedt dat bekent staat als de kooi van Faraday.

Door de elektrische stroom die bij het elektrolytische proces gebruikt wordt om de zinklaag op het materiaal te doen neerkomen kan niet binnen holle ruimtes werken. Dit probleem is enigszins te ondervangen door gebruik te maken van hulpanodes, welke in de holle ruimtes moeten worden geplaatst. De ruimte moet hier groot genoeg voor zijn en de ruimte moet vrij bereikbaar zijn.

Bij het thermische proces is het geen probleem om holle ruimtes te voorzien van een zinklaag. De holle ruimte moet uiteraard wel vrij bereikbaar zijn.

Verschil in laagdikte bij verzinken

Een van de grootste verschillen tussen elektrolytisch en thermisch verzinken is de opgebrachte laagdikte na verzinken.

Tijdens het thermische proces ontstaat er een legering van zink en staal. Deze laag is dikker dan de deklaag bij elektrolytisch verzinken. Elektrolytisch verzinken resulteert in een zeer dunne laag opgebrachte zink. De laagdikte is goed te controleren door de hoogte van de spanning en de stroomsterktes aan te passen.

Tosec verzinkt niet zelf. Wij verzorgen dit voor u bij onze vaste partners.

Vervolgbewerking na verzinken

Zowel thermische als elektrolytisch verzinken kan dienen als onderlaag voor een deklaag, zoals bijvoorbeeld natlakken of poedercoaten.

Het verzinken en daarna poedercoaten wordt ook wel duplex systeem genoemd. Dit biedt de beste bescherming tegen invloeden van buitenaf. Na onderzoek is gebleken dat deze bescherming beter is dan de optelsom van de 2 losse beschermingen. Kortom, de poedercoat versterkt de bescherming d.m.v. verzinken. Het bijkomende voordeel is dat poedercoaten een milieuvriendelijke en duurzame manier is om een extra beschermlaag aan te brengen. Het poeder, een zeer fijn gemalen kunststof, wordt elektrostatisch aangebracht.

Door warmte toe te voeren wordt het poedervormige kunststof vloeibaar en vloeit uit over het werkstuk en vormt na afkoelen een sterk hechtende en kras- en slijtvaste laag. Dit "bakken" gebeurt in een zogenaamde moffeloven, bij een temperatuur tussen 180 en 250 °C. Poedercoaten wordt ook wel moffelen genoemd. Bij poedercoaten worden geen oplosmiddelen gebruikt en het overtollige poeder is goed te hergebruiken.

| Thermisch verzinken | Elektrolytisch verzinken | |

|---|---|---|

| Uiterlijk | Matte of weinig glanzende finish | Glanzend en glad uiterlijk |

| Hechtingsproces | Chemische reactie tussen zink en staal (legering) | Elektrolytische hechting (deklaag) |

| Temperatuur zinkbad | ± 450 ºC | ± 70 ºC |

| Laagdikte in micrometer | 30 – 200 µm | 5 – 40 µm |

| Opbouw laagdikte |

Dikker bij randen en punten: Betere kantdekking, daar waar normaliter het roestproces begint |

Dikker aan buitenzijde en uitstekende delen en dunner aan de binnenzijde. |

| Bepalend voor laagdikte |

- Materiaaldikte - Chemische samenstelling v/d plaat (legering) - Temperatuur van het zinkbad - Tijdsduur in het zinkbad - Percentage silicium (Si) en in mindere mate fosfor (P) |

- Tijdsduur in het zinkbad - Stroomsterkte - Chemische samenstelling van het zinkbad |

| Verzinken van holle ruimtes | Ja, mits voorzien van uitloopgaten | Nee, tenzij zo mogelijk voorzien van hulpanode |

| Toepassingsgebied | Binnen / buiten | Binnen. Buiten alleen na toevoeging van extra beschermlaag. |

| Bijzonderheden zinklaag | Geen onderroestvorming door vorming van ijzer-zink legeringsslag | Bij geharde staalsoorten kans op waterstofbrosheid |

| Vervorming | Grote kans op vervorming door hoge temperaturen | Geen vervorming |

| < 5 mm dik | Ongeschikt i.v.m. grote kans op vervormen | Prima geschikt voor dun materiaal |

| Uiterlijk |

- Glanzend, mat afwisselend - Afhankelijk van de chemische samenstelling van de plaat (legering) - Oppervlak kan wat minder glad zijn dan bij elektrolytisch verzinken |

- Verkrijgbaar in diverse kleuren en kwaliteiten - Zeer egaal oppervlak / kleur - Glad oppervlak mogelijk door zeer geringe laagdikte |

| Markeringen | Slecht zichtbaar, graveringen lopen vol met zink | Goed zichtbaar door zeer dunne zinklaag |

| Nabewerkingen |

- Richten - Boorgaten nabewerken - Schroefdraad opnieuw tappen / snijden - Druppelvorming in hoeken en aan randen verwijderen |

- Passiveren |

| Beschermlaag poedercoaten | Zeer geschikt | Zeer geschikt |

| Beschermlaag 1K of 2K natlak | Alleen geschikt na gebruik van een specifieke primer | Zeer geschikt |

Thermisch verzinken

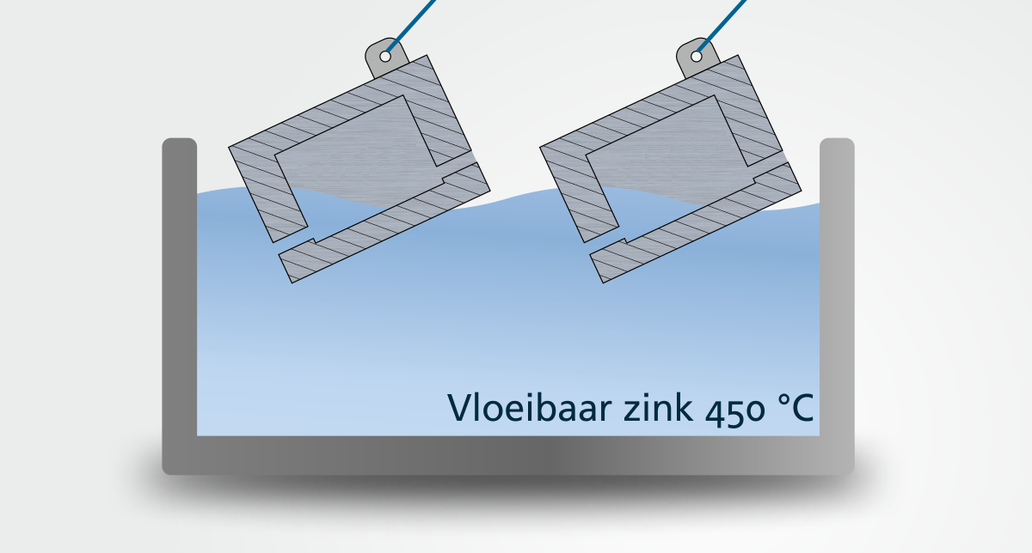

Thermisch verzinken is een methode om staal te voorzien van een laag zink door het werkstuk onder te dompelen in een bad met vloeibaar zink.

Voordat een werkstuk daadwerkelijk thermisch verzinkt kan worden, moeten de onderdelen grondig vrij gemaakt worden van oliën, vetten en eventuele verflagen. Dit gebeurt met zuurbaden welke afgewisseld worden met baden gevuld met demi-water. Als het werkstuk volledig schoon is, wordt het ondergedompeld in een bad met vloeibaar zink van ± 450°C.

Door een chemische reactie smelten zink en staal aan het oppervlak samen tot een legering. Zo ontstaat een sterke verbinding tussen het materiaal van het werkstuk en de zinklaag. In het geval van beschadigingen, zoals een kras in het materiaal, werkt de zinklaag als kathodische bescherming: het meest onedele metaal, in dit geval zink, offert zich op voor het edele metaal. Dat wil zeggen dat de zinklaag eerst zal vergaan voordat het onderliggende staal wordt aangetast. Thermisch verzinken geeft een deklaag die zeer goed bestand is tegen corrosie.

Sandelin effect

Het is belangrijk om tijdens de productie van een product al te weten of dit achteraf thermisch verzinkt moet worden.

De meeste staalsoorten zijn geschikt voor thermisch verzinken. Te verzinken staal heeft bij voorkeur een silicium (Si) gehalte tussen 0,12 en 0,25%.

Tijdens thermisch verzinken van staal met een percentage silicium tussen de 0,03 en 0,12%, het zogenaamde Sandelin-gebied, vormt zich een relatief dikke laag Fe-Zn legering. Deze laag is bros, hard en breekbaar en daarmee ongewenst. De laag is zichtbaar als een doffe donkergrijze laag en heeft een onregelmatige laagdikte, die kan oplopen tot 3 x de reguliere laagdikte. Staal met een siliciumpercentage onder de 0,03% of tussen de 0,12 en 0,25% kent dit probleem niet.

Indien wij het thermisch verzinken niet voor u hoeven te regelen, is het wel van belang dat wij vooraf melding krijgen of een product in een later stadium thermisch verzinkt zal worden. Wij houden daar rekening mee bij onze materiaalbestelling.

| Silicium gehalte | Sandelin effect |

|---|---|

| 0 tot 0,03 % | Het Sandelin effect is laag, maar afhankelijk van het percentage fosfor. |

| 0,03 tot 0,12% | Het Sandelin-gebied, waarin het Sandelin effect het hoogst is. Dit is onwenselijk. |

| 0,12 tot 0,25% | In dit gebied is het Sandelin effect het laagst. |

| > 0,25 % |

Het Sandelin effect neemt toe naarmate het perentage silicium verder toeneemt. Het effect is echter minder hoog dan binnen het Sandelin-gebied |

Voorkomen van Sandelin effect

Bij een percentage silicium onder de 0,03% speelt het element fosfor (P) een rol om het Sandelin effect te voorkomen.

De formule hiervoor is: % Si + 2,5 x % P < 0,09. De percentages zijn in gewogen gewicht.

Het Sandeling effect is te voorkomen door bij een hogere temperatuur te verzinken. Bij een temperatuur van 530°C treedt het Sandelin effect niet meer op. Echter kan deze temperatuur de eigenschappen van bepaalde staalsoorten zoals hoogsterktestaal aantasten. Ook neemt de kans op vervorming toe.

Voordelen:

- Langdurige bescherming tegen corrosie

- Holle producten ook voorzien van zinklaag

- Sterke verbinding tussen zink en basismateriaal

- Kathodische bescherming bij beschadigingen

- Eenvoudig bij te werken met zinkrijke verf of schooperen

Nadelen:

- Kans op vervorming

- Nabehandeling van schroefdraadpassingen

- Verwijderen van zinkdruppels kan noodzakelijk zijn

- Gebruik van specifieke primer bij natlak naderhand

- Oncontroleerbare zinklaagdikte door Sandelin-effect

Let op! Holle ruimtes moeten voorzien zijn van gaten.

Het thermisch verzinkproces

Bij thermisch verzinken wordt het werkstuk geheel onder gedompeld in een bad van vloeibaar zink. Dit bad heeft een temperatuur van minimaal 450 ºC.

Het smeltpunt van zink is 419ºC. Om het product te verzinken moeten drie stappen worden doorlopen:

- Ontvetten – verwijderen van vuil in een alkalische oplossing

- Beitsen – verwijderen van roest en walshuid in een zoutzuur oplossing

- Fluxen – aanbrengen van een tijdelijke bescherming

Fluxen

Stap 3, het fluxen, heeft 3 functies:

- Verwijderen van de laatste roest

- Voorkomen van zinkoxide aan de oppervlakte van het zinkbad

- Verbeteren van de zink neerslag op het staal.

Nu is het product klaar om te verzinken. Het legeringsproces begint zodra de staaltemperatuur gelijk is aan het zinkbad. De legeringslagen ontstaan in verschillende verhoudingen, met naar buiten toe een steeds lagere concentratie ijzer.

Laagdikte

De toplaag bij thermisch verzinken bestaat uit puur zink. De zinklaagdikte is afhankelijk van meerdere factoren:

- De temperatuur van het zinkbad

- De materiaaldikte van het staal

- De chemische samenstelling van het staal, ofwel de legering

Na het onderdompelen wordt het voorwerp met een constante snelheid uit het bad getrokken. De snelheid is bepalend voor de zinklaag. Bij het snel uittrekken is de zinklaag dikker omdat het zink geen tijd heeft om af te vloeien. Kan de zinklaag langzaam afkoelen dan zal de buitenste laag uit een legering van zink en staal bestaan. De uithaalsnelheid wordt beïnvloed door de vorm van het product. Producten met holle ruimtes moeten langzaam teruggetrokken worden zodat deze kunnen leeglopen. Holle producten moeten altijd voorzien worden van gaten.

Belangrijk: Holle ruimtes moeten voorzien zijn van gaten. Door de hoge temperatuur zal de lucht uitzetten. De druk loopt op en het vat kan openscheuren of zelfs exploderen.

Nabewerken van thermisch verzinkte producten

Door de hoge temperatuur kan het product vervormen.

Daarom is het proces niet geschikt voor plaatdiktes onder 5 mm. Door de laagdikte van de zinklaag moeten tapgaten, schroefdraad en boorgaten nabewerkt worden. Ook eventuele metaaldruppels en metaalvliezen moeten verwijderd worden. Thermisch verzinken kan dan ook bewerkelijker zijn dan elektrolytisch verzinken.

Heeft u vragen? Neem gerust contact met ons op, wij staan voor u klaar

Elektrolytisch verzinken

Elektrolytisch verzinken is een methode om staal te voorzien van een dunne laag zink, laagdikte 5 - 40µm.

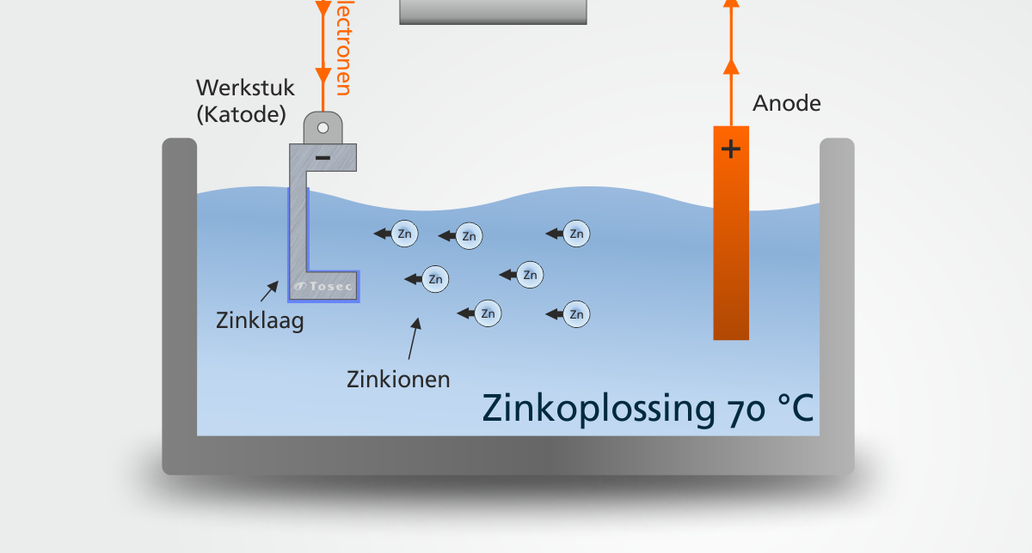

Bij elektrolytisch verzinken wordt gebruik gemaakt van galvanotechniek. Met behulp van elektrolyse worden zinkionen neergeslagen op het werkstuk. De deklaag die ontstaat is hard, glanzend en corrosiebestendig.

Voordelen:

- Geen sprake van vervorming door relatief koud proces

- Laagdikte is nauwkeurig te bepalen

- Door dunne laag is nabewerking veelal niet nodig

- Graveringen blijven goed zichtbaar na verzinken

- Veelal een goedkoper procedé dan thermisch verzinken

Nadelen:

- Kooi van Faraday effect: binnenzijden worden niet verzinkt.

- Minder corrosiebestendig dan thermisch verzinkte producten.

- De laagdikte is niet geheel uniform door verdeling van de stroomdichtheid.

- Gevoeliger voor verontreiniging zoals olie, vet e.d.

Het elektrolytisch verzinkproces

Het stalen product wordt in een bad met een zinkoplossing ondergedompeld. De chemische samenstelling van dit bad is bepalend voor de laagdikte. In vergelijking tot thermisch verzinken is de temperatuur veel lager, 30 – 70 ºC. Ook bij elektrolytisch verzinken is het noodzakelijk om het product te ontvetten en te beitsen.

Na het reinigen gaat het product in een zinkbad met daarin een anode. Door het potentiaalverschil tussen het werkstuk en de anode slaan de zinkionen neer op het werkstuk. Zo ontstaat een deklaag die bestand is tegen corrosie. De dikte van de zinklaag is nauwkeurig te sturen. Problemen met maattoleranties of met schroefdraadpassingen kunnen worden vermeden.

De deklaag is afhankelijk van meerdere factoren:

- De stroomsterkte

- De verblijftijd in het zinkbad

- De samenstelling van het zinkbad

Passiveren na elektrolytisch verzinken

Het is gebruikelijk om de zinklaag te passiveren. Het zinkoxidelaagje wordt omgezet in een chromaat-conversie-laag. Deze verfraait het uiterlijk en biedt extra corrosiebescherming.

Het is ook mogelijk om het product te poedercoaten. Zo ontstaat een product met optimale bescherming tegen corrosie.

Thermisch verzinken valt niet onder galvaniseren

Galvaniseren of verzinken?

Een veelgebruikte term voor verzinken is galvaniseren. Het is beter om deze term te vermijden.

Uitgelegd: galvaniseren is een methode die gebruik maakt van elektriciteit om een voorwerp te bedekken met een laag metaal. Dat kan zink zijn, maar ook nikkel, chroom en zelfs goud. Respectievelijk zijn dit: elektrolytisch verzinken, vernikkelen, verchromen en vergulden. Galvaniseren is een te breed begrip. Daarnaast wordt thermisch verzinken regelmatig aangeduid met galvaniseren, maar omdat bij thermisch verzinken helemaal geen galvanisch proces komt kijken is die term daarbij totaal verkeerd.

Galvaniseren omdat dus alleen de elektrische verzinkmethode. Thermisch verzinken maakt gebruik van een ander procedé en is geen galvanotechniek.

Bekijk ook

Aluminium

Aluminium is een 65% lichter metaal en goed beschermd tegen corrosie. Het is bijzonder goed recyclebaar en daardoor relatief milieuvriendelijk.

Lees meerDILLIDUR

Dillidur is een slijtvast staal van de producent Dillinger Hütte met waarden die afgegeven worden in hardheid Brinell met waarden tussen 325 en 600.

Lees meerDILLIMAX

DILLIMAX is een hoogsterkte staal van de Duitse staalfabrikant Dillinger Hütte met en vloeigrens tussen 500 en 1.100 MPa.

Lees meer