MIG- en MAG-lassen: procestechniek, gaskeuze en industriële toepassingen

In de moderne metaalbewerking worden MIG- en MAG-lastechnieken beschouwd als de meest efficiënte methoden van booglassen. Ze zijn populair vanwege hun hoge lassnelheid, uitstekende lasnaadkwaliteit en brede toepasbaarheid, van handmatig werk in de werkplaats tot volledig geautomatiseerde robotlijnen. Dankzij de continue draadtoevoer kan er zonder onderbrekingen worden gewerkt, wat vooral in serieproductie en zware staalconstructies economisch zeer aantrekkelijk is. In deze handleiding bespreken we de technische basisprincipes, de verschillende gassoorten en geven we praktische tips voor het optimaliseren van parameters en het voorkomen van fouten.

Wat is MIG-lassen?

MIG-lassen (Metaal-Inertgas) maakt gebruik van een elektrische boog die brandt tussen de afsmeltende draadelektrode en het werkstuk. Het bijzondere hierbij is dat het gebruikte beschermgas “inert”, oftewel chemisch niet-reactief, is. Meestal wordt puur argon gebruikt of mengsels van argon met helium. Omdat dit gas niet met het gesmolten metaal reageert, blijft de materiaalstructuur volledig intact.

Belangrijkste toepassingsgebieden van MIG-lassen

- Lichtmetalen: de eerste keuze voor aluminium en aluminiumlegeringen.

- Speciale metalen: ideaal voor titanium, koper en magnesium.

- Roestvast staal: wordt vaak toegepast bij hooggelegeerde edelstalen wanneer maximale zuiverheid vereist is.

Bijzondere kenmerken:

- Minimale chemische reactie in het smeltbad.

- Hoge lasnaadesthetiek en maximale zuiverheid van de verbinding.

- Nauwkeurige controle bij dunwandige werkstukken.

Wilt u een lasproject aanvragen?

Wat is MAG-lassen?

Technisch gezien zijn MAG-lassen (Metaal-Actiefgas) en MIG-lassen bijna identiek, maar het fundamentele verschil zit in de chemische samenstelling van het beschermgas. Bij MAG-lassen worden actieve gassen gebruikt, zoals CO₂ of mengsels van argon en kooldioxide (soms met een klein zuurstofgehalte). Deze gassen reageren actief tijdens het lasproces, stabiliseren de boog en verbeteren de penetratie in het materiaal.

Belangrijkste toepassingsgebieden van MAG-lassen

- Staalbouw: de standaard voor ongelegeerd en laaggelegeerd staal.

- Voertuig- en machinebouw: overal waar constructiestaal efficiënt verbonden moet worden.

- Grote series: door de hoge economische efficiëntie is dit de dominante lasmethode in de industrie.

Bijzondere kenmerken van MAG-lassen

- Uitstekende afsmeltyield voor massieve werkstukken.

- Zeer hoge lassnelheid met tegelijkertijd diepe penetratie.

- Kostenefficiënt dankzij goedkopere actieve gassen.

Voor- en nadelen van MIG- en MAG-lassen

Net als elk ander lasproces hebben ook MIG- en MAG-lassen hun specifieke beperkingen:

Voordelen

- Productiviteit: hoge benuttingsgraad dankzij automatische draadtoevoer.

- Flexibiliteit: lassen in bijna alle posities mogelijk (horizontaal, verticaal, bovenhands).

- Eenvoud: aanzienlijk sneller te leren dan TIG-lassen.

- Automatisering: zeer geschikt voor industriële lascellen..

Nadelen

- Atmosferische invloeden: zelfs lichte wind kan het beschermgas verstoren, wat kans op poriën in de las geeft.

- Oppervlaktekwaliteit: roest of slak moet vooraf worden verwijderd.

- Emissies: bij hoge vermogens ontstaat aanzienlijke lasrook.

Hoewel het mechanische proces identiek is, bepaalt het gas de toepassing:

- MIG: inert gas = geen chemische reactie; focus op lichte metalen.

- MAG: actief gas = gerichte reactie met het smeltbad; focus op staal.

De keuze van het lasproces heeft grote invloed op de kostenstructuur, de benodigde nabewerking (spatten) en de structurele integriteit van de lasnaad.

MIG- of MAG-lassen professioneel laten uitvoeren

De voordelen van MIG- en MAG-lassen komen pas echt tot hun recht wanneer het proces, het beschermgas en de instellingen nauwkeurig zijn afgestemd op het materiaal en het werkstuk. Een verkeerde keuze van het lasproces of ongeschikte parameters beïnvloedt direct de lasnaadkwaliteit, de sterkte en de economische efficiëntie.

Als gespecialiseerd lasbedrijf passen wij MIG- en MAG-technieken doelgericht toe op diverse materialen, wanddiktes en werkstukvormen. Zo ontstaan reproduceerbare resultaten die zowel technisch als procesmatig overtuigen.

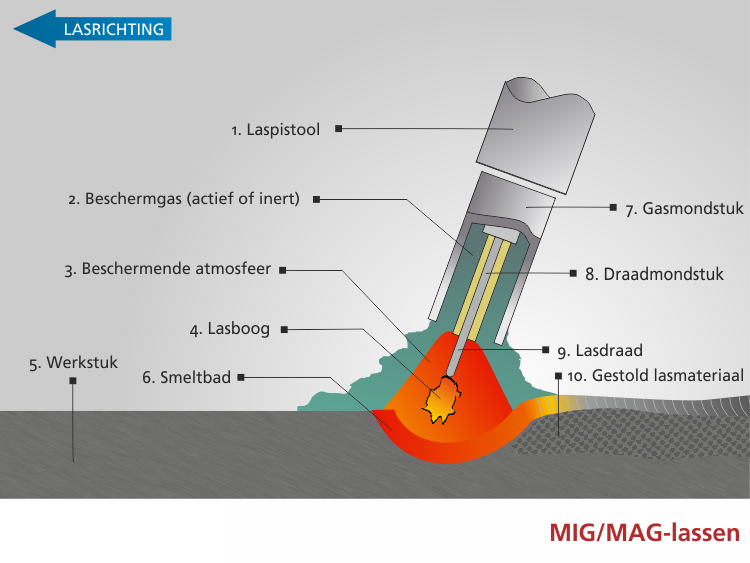

Werking: stap voor stap

- Toevoer: Een motor duwt de lasdraad nauwkeurig door de slangenbundel.

- Ontsteking: Bij contact met het metaal sluit de stroomkring zich en ontstaat de boog.

- Smelten: De draad en de randen van het werkstuk smelten samen tot een gezamenlijk smeltbad.

- Bescherming: Het beschermgas verdringt de lucht en voorkomt oxidatie of opname van stikstof.

- Stolling: Door de voorwaartse beweging van de lastoorts koelt het smeltbad af en vormt de voltooide lasnaad.

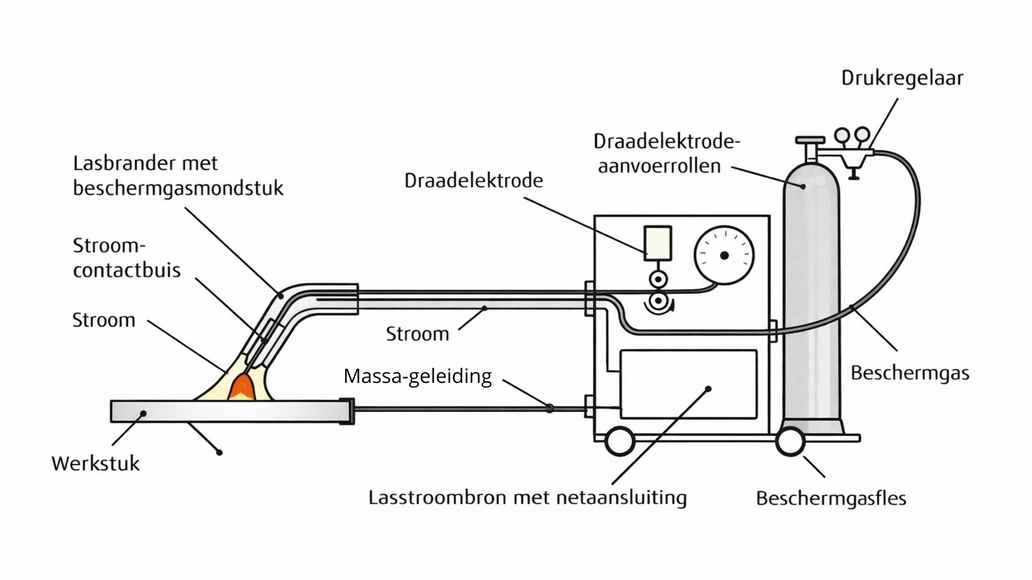

Systeemopbouw en apparatuur bij MIG- en MAG-lassen

Een moderne MIG/MAG-lasinstallatie is een nauwkeurig afgestemd systeem van mechanische en elektrische componenten. Hoewel de gebruikte gassen variëren afhankelijk van het proces (MIG of MAG), blijft de technische infrastructuur hetzelfde. Om een stabiele boog en een hoogwaardige lasnaad te garanderen, moeten alle onderdelen – van de stroombron tot de gasmondstuk – soepel samenwerken.

Zoals te zien is in de schematische weergave, bestaat de opbouw uit de volgende kernelementen:

Componenten en hun functie in het lasproces

- Lasstroombron: Levert de benodigde energie en regelt spanning en stroomsterkte voor een stabiele boog.

- Draad en spoel: Dient als stroomgeleider en smelt als toevoegmateriaal direct in de lasnaad.

- Aandrijfrollen: Voeren de lasdraad mechanisch en met constante snelheid door het systeem.

- Beschermgas en fles: Het gas (bijvoorbeeld argon of CO₂) voorkomt oxidatie door de zuurstof uit de lucht van het smeltbad te verdringen.

- Slangenbundel: Bundelt en transporteert stroom, gas en draad veilig van de machine naar de lastoorts.

- Lastoorts: Maakt handmatige geleiding van de boog mogelijk en bundelt de gasstroom bij het werkstuk.

- Stroomcontactbuis: Brengt de elektrische spanning direct voor de boog over op de draad die doorloopt.

- Gasmondstuk: Vormt de beschermgasstroom tot een stabiele bel die het gesmolten metaal tegen lucht beschermt.

- Massakabel: Sluit de stroomkring tussen werkstuk en stroombron, zodat de boog kan ontsteken.

- Werkstuk: Het metalen doelobject dat door de hitte van de boog plaatselijk smelt.

Welke beschermgassen worden gebruikt?

| Beschermgas bij MIG-lassen, Bij MIG-lassen worden chemisch neutrale gassen gebruikt, zoals: | Beschermgas bij MAG-lassen: Bij MAG-lassen worden actieve gassen of mengsels gebruikt, zoals: |

|---|---|

| Argon (standaardgas, vooral geschikt voor aluminium en andere lichte metalen) | CO₂ (goedkoop, diepe penetratie, maar meestal meer spatten) |

| Helium of argon-heliummengsels (voor hogere warmte-inbreng en grotere afsmeltyield) | Argon-CO₂-mengsels (zeer gangbaar, biedt een gebalanceerde combinatie van lasnaadkwaliteit, penetratie en weinig spatten) |

| Belangrijk: inert gas reageert niet met het smeltbad – dit is vooral van cruciaal belang bij aluminium en andere lichte metalen. | Argon met kleine O₂-aandelen (afhankelijk van het proces; kan het smeltbad vloeiender maken, vereist nauwkeurige instellingen) |

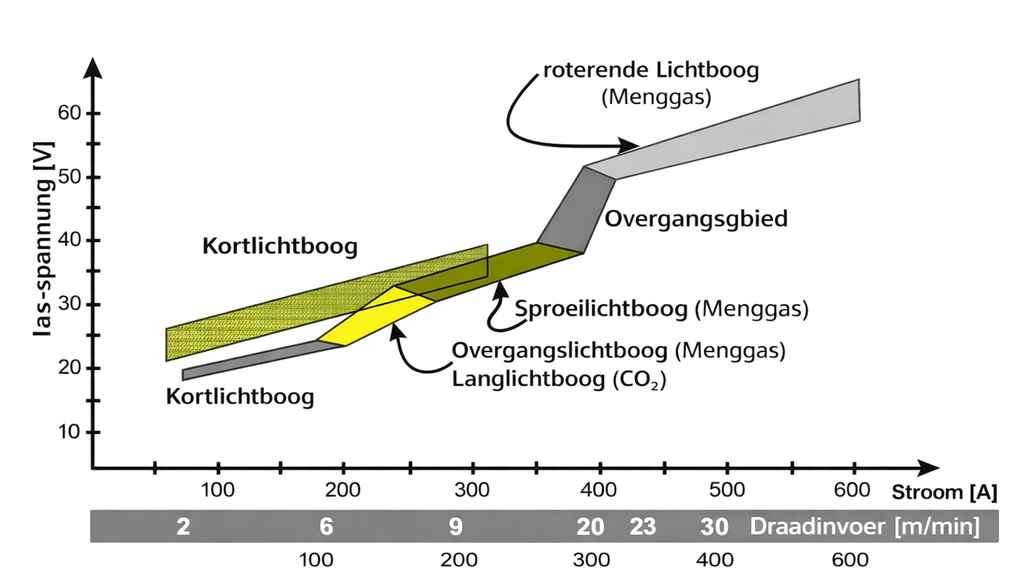

Boogsoorten bij MIG/MAG en wanneer welke te gebruiken

De keuze van het juiste boogtype is cruciaal voor de kwaliteit en stabiliteit van de lasnaad. Zoals in de afbeelding weergegeven, wordt de vorm van de boog grotendeels bepaald door de lasspanning [V], de stroomsterkte [A] en de draadtoevoersnelheid [m/min]. Deze factoren bepalen hoe het vloeibare toevoegmateriaal in het smeltbad overgaat.

In de praktijk verlopen de overgangen tussen de verschillende zones vloeiend. Het doel van een professionele instelling is het vermijden van instabiele zones en het garanderen van een constant lasproces.

De hierboven weergegeven grafiek toont de typische werkgebieden van de verschillende boogsoorten. Belangrijk: de overgangen zijn niet abrupt, maar verlopen vloeiend. Het doel is om een stabiel booggebied nauwkeurig in te stellen en instabiele zones te vermijden.

Kortboog

- Vermogensbereik: bevindt zich in het onderste deel van het diagram bij lage spanning en lage stroomsterkte.

- Kenmerken: materiaaloverdracht wordt gekenmerkt door kortsluitingen, met een verminderde warmte-inbreng.

- Toepassing: ideaal voor precisiewerk op dunne platen en voor wortellagen of lastoepassingen in dwangposities, omdat het smeltbad zeer goed controleerbaar blijft.

Overgangsboog / Lange boog

- Vermogensbereik: dit onstabiele menggebied ligt tussen de kortboog en de sproeiboog.

- Kenmerken: onrustig proces met grove druppeloverdracht van het materiaal en veel spatten.

- Toepassing: in de industriële productie wordt dit gebied meestal vermeden door de spannings- of draadtoevoerparameters gericht aan te passen.

Sproeiboog (menggas)

- Vermogensbereik: middensegment tot rechter gedeelte van het diagram bij hogere prestaties.

- Kenmerken: vrijwel kortsluitingsvrije, fijne druppeloverdracht van het metaal.

- Toepassing: perfect voor middelgrote tot dikke platen; kenmerkt zich door hoge afsmeltyield en diepe penetratie.

Pulserende boog

- Vermogensbereik: strekt zich uit over een groot gebied tussen de kortboog en de sproeiboog.

- Kenmerken: een gecontroleerd proces waarbij gerichte stroompulsen de loslating van druppels regelen, waardoor spatten tot een minimum worden beperkt.

- Toepassing: uiterst veelzijdig inzetbaar voor verschillende materiaaldiktes en lastoepassingen in dwangposities.

Roterende boog (menggas)

- Vermogensbereik: het hoogste segment bij extreem hoge spannings- en stroomwaarden.

- Kenmerken: maximale afsmeltyield door een roterende materiaaloverdracht.

- Toepassing: voornamelijk voor geautomatiseerde robottoepassingen en zeer dikke doorsneden in de industriële productie.

Praktijktip van de expert: Als er tijdens het lassen veel spatten optreden, bevindt het proces zich vaak in het onstabiele overgangsgebied. Een overstap naar het pulserende of sproeibooggebied, in combinatie met de juiste keuze van het menggas, zorgt direct voor schonere resultaten en vermindert de nabewerking.

De praktijk: instellingen en techniek

Het succes van MIG/MAG-lassen hangt af van de harmonieuze afstemming van drie factoren:

- Draadtoevoer: regelt de stroomsterkte en de hoeveelheid materiaal die wordt toegevoegd.

- Spanning: bepaalt de booglengte en daarmee de breedte van de lasnaad.

- Lastoortsguide: of er duwend (vlakkere penetratie, beter zicht) of trekkend (diepere penetratie) wordt gewerkt, bepaalt de toepassing.

Lastechniek in de praktijk: lastoortsguide

De lasnaadkwaliteit wordt grotendeels bepaald door de hoek van de lastoorts, de bewegingsrichting en een gelijkmatige geleiding.

Duwend of trekkend lassen

Afhankelijk van het materiaal en het doel wordt de lastoorts verschillend geleid:

- Duwend: de lastoorts wijst in de bewegingsrichting zorgt voor beter zicht op de lasnaad, vaak gebruikt voor dunne platen en een mooi lasnaadbeeld.

- Trekkend: de lastoorts wordt achter zich aangevoerd zorgt voor geconcentreerdere warmte, meestal diepere penetratie.

Welke variant optimaal is, hangt af van het materiaal, het boogtype en de gewenste warmte-inbreng. Cruciaal is een rustige en gelijkmatige handvoering.

Pendelen en gestructureerde bewegingen

Zijdelingse pendelbewegingen helpen om bredere lasnaden op te bouwen en de zijkanten betrouwbaar te verbinden. Gestructureerde bewegingen, bijvoorbeeld in de vorm van een “kerstboommethode”, worden vaak gebruikt voor het creëren van gelijkmatige vullagen.

Snelheid en lastoortshoek

- Te snel: geringe penetratie, smalle lasnaad, kans op hechtingsfouten

- Te langzaam: hoge warmte-inbreng, doorbranding bij dunne platen, meer vervorming bij dikke werkstukken

Een constante lastoortshoek en een aangepaste werksnelheid zorgen voor een stabiel smeltbad en reproduceerbare resultaten.

Geschikte materialen en toepassingsgebieden

MIG- en MAG-lassen behoren tot de meest flexibele lasmethoden en worden in veel industriële sectoren toegepast, onder andere in:

- Voertuig- en vrachtwagenbouw

- Machine- en metaalbouw

- Apparaten- en tankfabricage

- Staal- en constructiebouw

- Scheepsbouw

- Onderhoud, reparatie en restauratie

Typische materialen:

- Staal: voornamelijk met MAG-lassen

- Roestvast staal: afhankelijk van de vereisten met MIG of MAG

- Aluminium: meestal MIG met inert gas

Staal

Materiaalsoorten:

- S235, S355, S420, S690, S700, Sendzimir, HB450, HB500

En nog veel meer

Staal lasproject aanvragen→

Roestvast staal

Materiaalsoorten:

- RVS 304 (AISI 304 / 1.4301)

- RVS 316 (AISI 316 / 1.4401)

En nog veel meer

RVS lasproject aanvragen→

Aluminium

Materiaalsoorten:

- AlMg3 (AW 5754)

- AlMg4.5Mn (AW 5083)

En nog veel meer

Aluminium laserproject aanvragen→Typische fouten bij MIG/MAG-lassen

- Poriën: vaak veroorzaakt door tocht of vervuilde gasmondstukken.

Oplossing: controleer de gasstroom en gebruik een windscherm. - Overmatige spatten: meestal een teken van verkeerde spanning of een onstabiele boog.

Oplossing: pas de parameters nauwkeurig aan volgens de tabel. - Hechtingsfouten: ontstaan wanneer het materiaal niet heet genoeg wordt of de lastoortshoek verkeerd is.

Oplossing: verminder de draadtoevoer of verhoog de spanning.

Lasersnijden

Met onze lasersnijmachines snijden we staal rvs en aluminium met een dikte tot 50 mm, doormiddel van autogeensnijden kan ook 150 mm gerealiseerd worden.

Naar lasersnijden →

Frezen

Bekijk onze geavanceerde CNC- freesmachines met een bereik van 8.000 x 3.000 mm, en wat ze voor jouw project kunnen betekenen.

Naar frezen →

Overige bewerkingen

Hier vindt u een overzicht van

onze overige plaatbewerkingen.

Bij Tosec denken we graag met u mee over uw lasproject