Booglassen Met Beklede Elektroden (BMBE)

BMBE (Booglassen Met Beklede Elektrode) is een lasproces wat valt onder het "elektrisch booglassen". Kenmerkend is de afsmeltende elektrode met een beschermende laag die de las tijdens en na het lassen beschermd..

De Engelse term voor beklede elektrode lassen is Shielded Metal Arc Welding (SMAW).

BMBE lassen - het proces

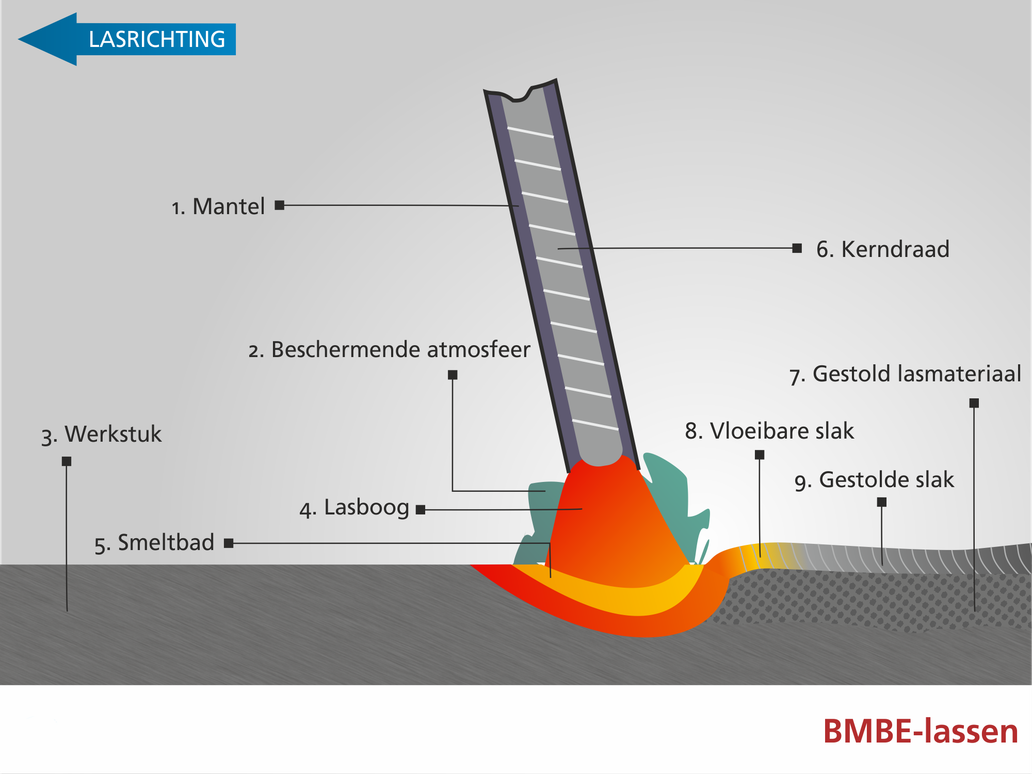

Tussen de (beklede) elektrode en het werkstuk ontstaat bij BMBE een elektrische vlamboog. De elektrode smelt hierbij en vormt het lastoevoegmateriaal. De bekleding van de elektrode verzorgt de bescherming tijdens en direct na het lassen. Het vormt CO2 tijdens de verbranding en na stollen vormt het de slak die de hete las beschermt. Zowel de kern als de mantel (bekleding) kan uit verschillende materialen bestaan.

De elektroden voor verschillende toepassingen worden hieronder besproken.

Voordelen van BMBE

- Geen toevoeging van (apart) beschermgas nodig

- Geschikt voor alle lasposities

- BMBE kan buiten en zelfs onder water toegepast worden

- Uit te voeren met eenvoudige lasapparatuur, ook op 230V

- Lasapparatuur eenvoudig in te stellen, weinig parameters

- Geschikt voor vrijwel alle staalsoorten

- Lassen tot in de kleinste hoekjes mogelijk

- Hoge flexibiliteit: snel wisselen van verschillende elektroden

- Eenvoudig wisselen van elektrode op + of - (DCEP of DCEN) om o.a. de inbrandingsdiepte te beïnvloeden

Nadelen van BMBE

- Arbeidsintensief en daarmee een relatief duur proces

- Kans op lasfouten als slakinsluiting en gasinsluiting

- Handmatig proces, niet (eenvoudig) te automatiseren

- Neersmelt per uur ligt lager dan bij MIG en MAG lassen

- Vereist een hoge vaardigheid van de lasser

- Meerlaags lassen is arbeidsintensief door tussentijds verwijderen van de slak

- Lassen van dun plaatwerk vereist extra vaardigheden

- Prijs per kilo neersmelt is relatief hoog

- Er wordt altijd een restant materiaal weggegooid: het laatste stuk van de elektrode, ook wel de "laspeuk" genoemd.

Soorten elektroden

Laselektroden bestaan uit 2 delen: de kern en de mantel (bekleding). De kern bestaat uit een metalen draad. Deze kan uit diverse soorten metaal bestaan. Constructiestaal, hoogsterktestaal, RVS, zelfs aluminium.

Daaromheen zit de mantel. Deze kunnen uit diverse soorten materialen bestaan. Tijdens het lassen vloeit een hoge elektrische stroom door de kern en vormt een vlamboog tussen het uiteinde van de elektrode en het te lassen product. De mantel valt door de warmte uiteen in diverse componenten die het smeltbad beschermen tijdens het lassen. Tevens vormt het slak wat de nog hete las direct na het lassen afschermt van invloeden van buitenaf. Tevens zorgt de slak voor des-oxidatie en haalt eventuele vervuilingen uit de las.

Het materiaal van de kern wordt gekozen o.b.v. het te lassen materiaal. De mantel zorgt voor een stabiele vlamboog en is o.a. van invloed op de inbrandingsdiepte van de las.

Er zijn honderden soorten elektroden, elk met hun eigen voor- en nadelen. De mantel is echter onder te verdelen in 3 hoofdgroepen: Basis, Rutiel en Cellulose.

Basis elektroden hebben een mantel die grotendeels bestaat uit CaCO3 (calciumcarbonaat), CaF2 (calciumfluoride). Daarbij zal een gedeelte TiO2 (titanium dioxide - rutiel -) en ijzerpoeder met een laag percentage waterstof zijn toegevoegd. Het CaCO3 uit de mantel valt door de hitte uiteen in CaO (calciumoxide) en CO2 (koolstofdioxide). Het (gasvormige) CO2 beschermd het smeltbad tijdens het lassen. Het overgebleven calciumoxide vormt een beschermende slak die op de nog hete las blijft liggen en deze beschermt tegen zuurstof uit de lucht. Ook trekt de slak vervuilingen uit de las.

Het ijzerpoeder in de mantel zorgt voor een hogere neersmelt en kan, naarmate het percentage toevoeging hoger wordt, zorgen voor een hoger percentage neersmelt.

Het lage gehalte aan waterstof zorgt voor een lage gevoeligheid voor koud scheuren van de las. Basis elektroden zijn hygroscopisch (ze trekken vocht aan) en worden vacuüm verpakt geleverd in relatief kleine verpakkingen. Deze elektroden mogen slechts een beperkte tijd verbruikt worden.

Specifieke kenmerk van basis elektroden zijn:

- Laag waterstofgehalte

- Goede taaiheid bij lage temperatuur

- Weerstand tegen warm en koud scheuren

- De las stolt relatief snel waardoor de neersmelt met name in vertikale positie hoger is dan bij andere elektroden

- Door toevoeging van ijzerstof in de mantel een hogere neersmelt dan bij rutiel elektroden

- Gemiddelde inbrandingsdiepte

- Geschikt voor kritische lassen, zoals toegepast bij offshore werkzaamheden, pijplassen, bruggen, schepen etc.

- Ruw uiterlijk van de las

- Slaklossing is minder goed dan bij rutiel elektroden

Rutiel is een mineraal bestaande uit Titaniumdioxide, ook wel titaniumoxide genoemd, (TiO2). Rutiel elektroden bevatten een hoog aandeel SiO2 (siliciumdioxide) en titaniumdioxide (TiO2) en zijn hoogstwaarschijnlijk de meest gebruikte elektroden wereldwijd. Er zijn meer dan 100 verschillende soorten rutiel elektroden verkrijgbaar, elk met hun specifieke eigenschappen.

Rutiel elektroden worden gebruikt voor algemene, niet-kritische, lastoepassingen bij laag gelegeerd constructiestaal.

Specifieke kenmerk van rutiel elektroden zijn:

- Een stabiele en goed controleerbare vlamboog

- Relatief weinig lasspetters door een zachte vlamboog

- Fijne druppels neersmelt

- Beperkte hoeveelheid (giftige!) lasrook

- Goede controleerbare herstart van de elektrode

- Goede tot zeer goede slaklossing

- Glad en strak uiterlijk van de las

- Lichte tot gemiddelde inbrandingsdiepte

- De lassen hebben goede mechanische eigenschappen

Cellulose (C6H10O5) bestaat uit houtmeel. Cellulose elektroden bevatten, naast rutiel, dan ook een groot aandeel houtmeel in de mantel. Deze elektroden worden gebruikt in kritische lassen waarbij een diepe inbranding van groot belang is. Zoals bij pijplassen.

Tijdens het lassen verbrand het cellulose en vormt CO (koolstofmonoxide) en waterstof. Het CO beschermd de las tegen inwerking van zuurstof uit de omringende lucht. De waterstof zorgt voor een grotere warmteopbrengst tijdens het lassen waardoor er een diepere inbranding ontstaat van de las. De rutiel zorgt uiteindelijk voor de slak die achterblijft op de las en deze direct na het lassen beschermd tegen invloeden van buitenaf.

Specifieke kenmerk van rutiel elektroden zijn:

- Diepe inbranding

- Hogere lassnelheid dan bij rutiel of basis elektroden

- Las is relatief ongevoelig voor corrosie

- Geschikt voor alle lasposities

- Er komt veel lasrook vrij bij het lassen met cellulose elektroden

- De elektroden bevatten een relatief hoog aandeel waterstof, waardoor er een verhoogde kans op koudscheuring in de las ontstaat

- Er vormt zich een dunne en makkelijk te verwijderen slak op de las

- De slak is snel stollend, waardoor deze elektroden geschikt zijn voor alle lasposities inclusief op- en neergaand lassen.